1.润滑系的功用

润滑系统的功用是在发动机工作时,连续不断地把数量足够、温度适当的洁净机油输送到全部运动件的摩擦表面,并在摩擦表面之间形成油膜,实现液体摩擦,从而减小摩擦阻力、降低功率消耗、减轻机件磨损,以达到提高发动机工作可靠性和耐久性的目的,主要体现在以下几个方面:

(1)润滑作用:润滑运动零件表面,减小摩擦阻力和磨损,减小发动机的功率消耗。

(2)清洁作用:机油在润滑系内不断循环,清洁摩擦表面,带走磨屑和其他异物。

(3)冷却作用:机油在润滑系内循环还可带走摩擦产生的热量,起冷却作用。

(4)密封作用:在运动零件之间形成油膜,提高它们的密封性,有利于防止漏气。

(5)防锈蚀作用:在零件表面形成油膜,对零件表面起保护作用,防止腐蚀生锈。

(6)减振缓冲作用:在运动零件表面形成油膜,吸收冲击并减少振动,起减振缓冲作用。

2.润滑方式

由于发动机传动件的工作条件不尽相同,因此,对负荷及相对运动速度不同的传动件采用不同的润滑方式。

(1)压力润滑:压力润滑是以一定的压力把润滑油供入摩擦表面的润滑方式。这种方式主要用于主轴承,连杆轴承及凸轮轴承等负荷较大的摩擦表面的润滑。

(2)飞溅润滑:利用发动机工作时运动件溅泼起来的油滴或油雾润滑摩擦表面的润滑方式,称飞溅润滑。该方式主要用来润滑负荷较轻的汽缸壁面和配气机构的凸轮,挺柱,气门杆以及摇臂等零件的工作表面。

(3)定期润滑:通过润滑脂嘴定期加注润滑脂来润滑零件的工作表面,如水泵及发电机轴承等。

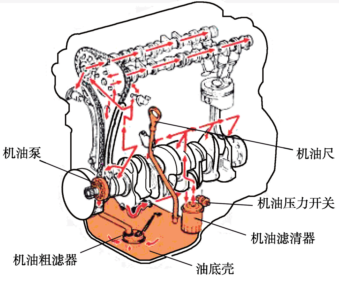

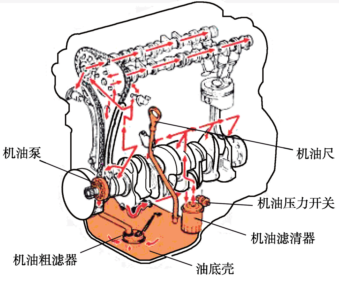

3.润滑系的组成

润滑系的组成如图3-1-1所示,为了保证发动机的正常润滑,该系统包括如下装置:

(1)油底壳:用来储存润滑油,位于发动机的底部,同时还起到为润滑油散热的作用;

(2)机油粗滤器:位于进油口的金属网,用来清除较大颗粒的杂质;

(3)机油泵:将油底壳中的机油泵到发动机各个需要润滑的部位;

(4)机油压力开关:监控发动机机油压力是否正常,向报警灯发送信号;

(5)机油滤清器:过滤一些细小粉尘和金属粉粒;

(6)机油尺:用来检查机油液位和油质。

“金耳朵”听声能断车辆故障点——从事汽车装调工作19年的王学勇赢得众多荣誉

80后汽车产业工人,奇瑞公司汽车装调工、高级技师王学勇,在从事汽车装调工作19年时间里,通过自身努力、刻苦钻研,练就了能够根据车辆运行异响“听声诊断”的金耳朵,他用不怕困难、精益求精的品质赢得了一个又一个耀眼夺目的光环:2022年全国“最美职工”、“全国五一劳动奖章”获得者、“操作技术能手”、“最美汽车人”、第四届全国装调工大赛“金牌导师”、“全国青年岗位能手标兵”、“江淮杰出工匠”、“安徽工匠年度人物”、“安徽省战略性新兴产业技术领军人才”等多项荣誉称号。

儿时的热爱成就如今的坚持

自小就在江边长大的王学勇从小就对修理行业产生了浓厚的兴趣,幼时,他的父亲以摆渡船为业养活一家人,当发动机出现一些小问题时,父亲会自己亲自动手,在家里维修。每次父亲修理时,王学勇总会在一边默默地看着。

“我还小的时候想要动手去碰碰父亲总是不让,害怕我弄坏了,后来长大一点了,父亲才同意我在一边做些辅助工作。”王学勇笑着说,“那时候我是真的喜欢,哪怕就是递个扳手都能让我高兴半天。”

怀揣着热爱,在求学路上,面临专业选择时,他毫不犹豫地就选择了汽车修理专业。

2003年,从芜湖技师学院毕业的王学勇凭着优异的在校成绩进入了奇瑞公司总装车间实习。“那时候的奇瑞对我们学汽修的学生来说就相当于军工厂一样的存在,同学们都很羡慕我,我也很珍惜这个机会。”王学勇表示。

青出于蓝而胜于蓝

进入奇瑞后,王学勇在做底盘工段装配工时,遇到了他的师傅许小飞,作为他人生路上重要的领路人,全国五一劳动奖章获得者、改革开放40周年致敬中国汽车人物许小飞,自身也是一位十分优秀的“工匠大师”。

许小飞慧眼识珠,将王学勇选进装调小组并亲自传授相关知识,在不断重复中熟练,在熟练中寻找突破点,王学勇如饥似渴地学习。许小飞发现,发动机变速箱合装,每天重复几百次的同样动作,枯燥乏味。但王学勇干得起劲,不偷懒,不耍滑头。

踏实认真的工作态度、一丝不苟的工作精神,加上极佳的悟性和天赋,王学勇很快成长起来,独当一面。

2011年,王学勇参加全国第三届汽车装调工职业技能竞赛,在SUV·MPV组别斩获个人竞赛一等奖,并荣获“技术操作能手”称号。2013年,他成立了“调试线返工小组”,并担任培养汽车装调复合型高级技工人才主讲师。2017年“调试线返工小组”升级创建“技能大师工作室”,他被任命为技能大师工作带头人。

在总装期间,王学勇先后参与东方之子、瑞虎7、星途追风等十多款车型的新品试制,在整车工艺和装配、电路、发动机、变速箱、底盘及内饰返工调整上练就了一身好技艺。

在参与整车试制项目验证工作中,王学勇主动提出改进类问题多达千余项,生产效率节拍由原来的163秒/车,提升到98秒/车,大幅度降低了单车制造成本。2021年,配合新车型批量生产,他推动产品三化实施和整车工艺优化,降低生产线工位工时1000S。

听声诊断练就金耳朵

总装车间里,提起王学勇,大家都会喊他“王大师”,这是同事们对有着过硬技术的王学勇表达敬意的方式。在同事眼中,“王大师”有一对“金耳朵”,能听声诊断,通过车辆行驶或部件运行时发出的异响,就能判断车辆的故障点,好像没有什么是“王大师”解决不了的。

19年的工作生涯中,王学勇不是在车间,就是泡在实操技能实训场里,反复摸索、模拟实车故障。曾经,他把整辆车全部拆开,拆下的零件占了半个房间。一个零件一个零件地比对、排查,不断打磨技能。谈起“金耳朵”,王学勇有些不好意思,谦虚地说这不算什么,“一是因为喜欢,二是因为常年在产线上工作,听得多,见得多,所以才能判断出来。”

攻坚克难书写华章

多年来,王学勇在四轮定位、大灯检测、尾气分析及淋雨试验过程中积累了丰富经验,在整车质量问题解决、控制和售后问题中,总结出了一套独特的分析和解决方法。

“以前装天窗的时候没有辅助系统,全靠人工,我和几个徒弟就一起研究,看看能不能解决问题,尝试了很久之后,终于研究出了‘天窗定位辅助’系统,现在,通过孔对孔定位辅助,工作轻松了很多。”谈起研发,王学勇表示,在车间和志同道合的同事们一起研究,大家取长补短、相互学习,很有意义。

为了大幅提升产品质量和工作效率,王学勇组织参与梳理21项运行模块管控方案,涵盖了设备运行参数、底盘集成模块、电路模块、动态检测线等模块,方案运行过程中累计提出整改100余项问题整改意见。

日常工作中,王学勇经常给车间和公司工艺技术部门建言献策,提出了很多建议性意见。尤其在参与整车试制项目验证工作中,他主动提出改进类问题多达千余项,既解决了问题,又节约了成本。缩减了工时浪费的同时,还将车间22线新品投产预算人员432人降低到现在的330人,直接缩减人工费用350万元;累计在生产动能和材料方面累计下降达236万元,减少设备投资资金达126万元。

授人以渔传承“工匠精神”

当一个又一个荣誉向王学勇走来的时候,年轻的他没有骄傲,更没有止步不前。工作中的他依然努力勤奋,他深知,技能人才是促进产业升级,推动高质量发展的重要支撑,企业员工技能水平的高低直接影响产品质量和企业品牌。

为了将自己的经验更好地分享下去,他编写了大量的学习课件和工艺文件,其中《电路返工指导书》成功出版填补了奇瑞汽车在电路维修和整车电路培训方面的教材空白缺陷;参与研发出总装专业新员工实操技能实训场,模拟汽车部件装配基础技能7大手法,综合提升8项技能,一套模拟生产线实操装配训练设备,目前已成功投入使用,年培训量达到2千多人,为总装专业输送新员工快速适应奠定基础。

在传帮带的过程中,王学勇的工作室先后培养出中、高级技能人才400余名,其中高级工以上78人,目前已累计申报12项专利,其中7项发明专利,2项实用新型专利,3项申报中。

如今,他的37名徒弟们也逐渐成长成为新一代的工匠大师,徒弟齐金华荣获“安徽省劳动模范”,如今也成立了自己的“技能大师工作室”、郑昆龙荣获“安徽省青年岗位能手”、王浩荣获“芜湖市五一劳动奖章”等荣誉称号。