-

1 知识链接

-

2 学习课件

-

3 学习视频

-

4 思政乐园

-

5 小节测验

-

6 任务工单

机体组检修

步骤1:气缸体和缸盖的检修

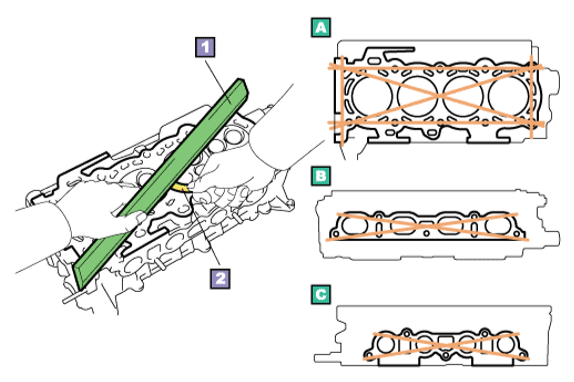

气缸体与气缸盖平面发生变形可用精密刀口尺放在平面上,然后用厚薄规测量直尺与平面间的间隙,即平面度误差,如图4-3-1所示。根据维修手册规定缸体平面度误差超过0.05mm,即更换气缸体。

图4-3-1 气缸体和气缸盖平面度的检修

气缸盖平面度的检查则需要检查缸盖下部平面、进气歧管侧接合平面和排气歧管侧接合平面三个平面,根据维修手册规定缸盖下部平面平面度误差超过0.05mm,歧管侧平面度误差超过0.10mm,即更换气缸盖。

注意事项:不同发动机的平面度误差评判标准不同,具体需要查阅维修手册

步骤2:气缸体和缸盖裂纹的检修

缸体裂纹的检测方法有两种一种是通过水压试验来检测,另一种是通过染色剂检查。

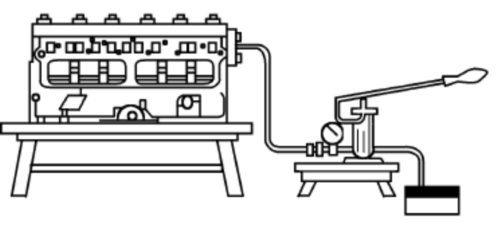

气缸体裂纹的检查一般采用水压试验法,如图4-3-2所示。试验时,应用专用的盖板封住气缸体水道口,用水压机将水压入缸体水道中,要求在0.3~0.4MPa的压力下,保持约5min,应没有任何渗漏现象。

图4-3-2 气缸体水压试验

如图4-3-3所示,通过目测或者染色渗透剂检查气缸体气缸盖等上面是否有裂纹和损伤。

图4-3-3 目视检查缸盖缸体裂纹

染色渗透剂检查能够检测目测很难检查到小裂纹。染色渗透剂检查利用液体的毛细现象检测表面裂纹。在这种检查中,要用三种液体:渗透剂(红色)、洗涤液(蓝色)和显影剂 (白色)。首先要清洁需要检查的区域。喷洒并且干燥渗透剂(红色)。使用洗涤液清洁粘附在表面的渗透剂(蓝色)。再喷洒显影剂(白色)。表面裂纹处呈现红色。

图4-3-4 染色渗透法检查缸盖缸体裂纹

步骤3:气缸磨损的测量

测量气缸的磨损程度是确定发动机技术状况的重要手段。通过测量,主要是确定气缸磨损后的圆度、圆柱度,根据气缸的磨损程度,确定发动机是否需要进行大修,以及确定修理尺寸。

(1)气缸磨损规律:

气缸体的主要磨损发生在气缸、气缸套承孔、曲轴主轴承承孔和后端面等部位。

气缸磨损的原因有:因金属直接接触摩擦形成局部高温而出现熔融、粘着、脱落等所造成的粘着磨损;因燃料和润滑剂中的酸类物质所形成的腐蚀磨损;因进气中的灰尘、燃料和润滑剂中的机械杂质,以及金属磨屑等所形成的磨料磨损。几种磨损往往同时存在,但在某种情况下某种磨损将占主要地位。例如,在爆震和润滑能力差的条件下,粘着磨损是主要的,而在低温起动和低温工作时又以腐蚀磨损为主,据资料介绍,此工况的累计磨损量约占气缸总磨损量的30%左右。所以要尽量使发动机在正常温度下工作,以减少磨损。

(2)气缸磨损的特点:

气缸磨损是不均匀的,在气缸轴线方向上呈上大下小的不规则锥形磨损。在第一道活塞环上止点顶边稍下处磨损量最大,如图4-3-5所示。

图 4-3-5 气缸轴线方向的磨损

1-纵向磨损量 2-横向磨损量

而活塞环上止点以上的缸壁几乎没有磨损,因此在两者之间形成一个明显的台阶(缸肩)。某些情况下最大磨损可能发生在气缸中部。在断面上的磨损呈不规则的椭圆形,一般是前后或左右方向磨损最大。各缸的磨损程度也不一致。通常是位于发动机两端的气缸,因其冷却强度大,磨损量往往比中部的气缸略大。

气缸的磨损达到一定程度时,发动机的技术性能将明显变坏,功率下降,燃料、润滑剂的消耗明显增加。所以,一般是以气缸的磨损程度作为发动机是否需要大修的主要依据。

(3)气缸的测量

测量气缸磨损通常使用量缸表。

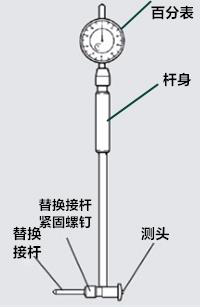

1)量缸表结构

量缸表主要由量缸表杆身、替换接杆、替换接杆紧固螺钉、测头和百分表等装配组成,如图4-3-6。其中替换接杆的长度可随测量的缸径不同而更换不同长度的替换接杆。杆身上有专用于手持的部位,不可握持其他部位,否则容易引起杆身内传力杆件的受热膨胀而引起测量值的变化。测头部分为带弹性的可压缩部分,它受到压缩和弹出均通过传力杆件在百分表上显示。

图 4-3-6 量缸表的结构

2)测量精度

因量缸表上装有精度为0.01mm的百分表,因此量缸表的精度也为0.01mm。

3)测量指导

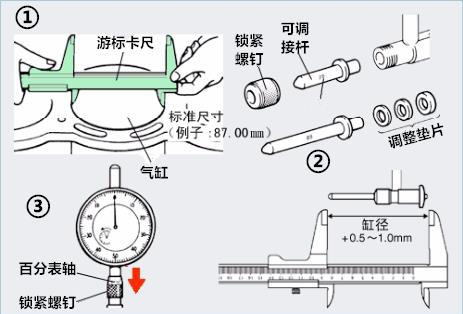

①用游标卡尺测量缸径获得缸径的基本尺寸或直接从维修手册中查找气缸的标准缸径。

②根据标准缸径,选择合适长度的可调接杆和调整垫片,装配到杆身上,用锁紧螺钉锁紧,确保从可调接杆到测头的长度比缸径长0.5-1.0mm。

③再将百分表装配到杆身的顶部,确保将百分表预压缩一定的格数(整个百分表轴行程的一半左右),否则有可能造成测量的误差。

图 4-3-7 量缸表的设定

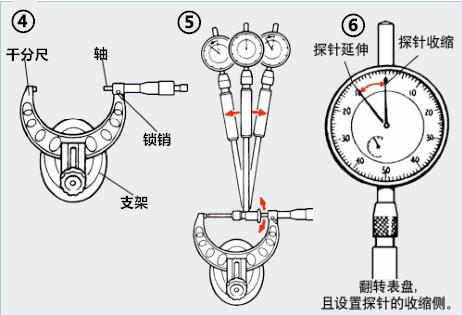

④图示4-3-8,将千分尺固定在支架上并设定尺寸为游标卡尺测量值/标准缸径。

⑤将百分表可调接杆头和测头放置于千分尺测砧和轴之间,以可调接杆与测砧的接触部位为支点,移动测头部位,观察百分表表盘示数。

⑥观察表盘长指针所指示的示数往探针收缩侧的最大刻度数位置,并转动表盘,将百分表0刻度转至该最大刻度位置。

图 4-3-8 量缸表的设定

⑦将设定好的量缸表,慢慢的推动导向板并伸入到待测的气缸内。

⑧以测头与气缸的接触点为支点,沿气缸轴向慢慢上下移动可调接杆,找到缸径内的最短距离位置,读取百分表上指针往收缩侧(顺时针)方向偏转的最大刻度位置。

⑨读取指针离百分表上0刻度位置的格数。多次测量,取得较为精确的刻度值。 同时在气缸换一个测量截面测量缸径。

图 4-3-9 测量缸径

(4)读取测量值

根据测量步骤⑨来确定气缸直径的大小,若将量缸表放入气缸测量,百分表往收缩侧(顺时针)方向偏转的最大格数若指示为零,则说明缸径正好等于千分尺设定的标准值。偏转超过0刻度位置,则缸径为标准值减去超过0刻度的格数。偏转若未到达0刻度,则缸径为标准值加上指针未到0刻度位置的格数。同时可根据多个截面的缸径测量值计算气缸的圆度和锥度。

上部截面圆度=A’-B’,下部截面圆度=a’-b’,选取最大值判定气缸圆度是否符合要求。锥度则为所有截面缸径最大值减去缸径最小值,并判定气缸的锥度是否符合要求。

图 4-3-10 读取测量值

气缸圆度公差:汽油机为0.05mm,柴油机为0.065mm。气缸圆柱度公差:汽油机为0.20mm,柴油机为0.25mm。如超出此范围,则应进行镗缸修理。