-

1 知识链接

-

2 学习课件

-

3 学习视频

-

4 思政乐园

-

5 小节测验

-

6 教学教案

一、机体组

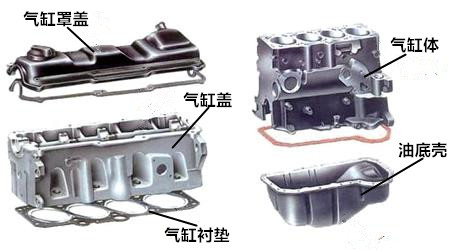

发动机机体组包括气缸体、曲轴箱、气缸盖、气缸盖罩、气缸垫和油底壳等,如图4-2-1所示。

图4-2-1 机体组的组成

二、气缸体和曲轴箱

1. 气缸体基本结构

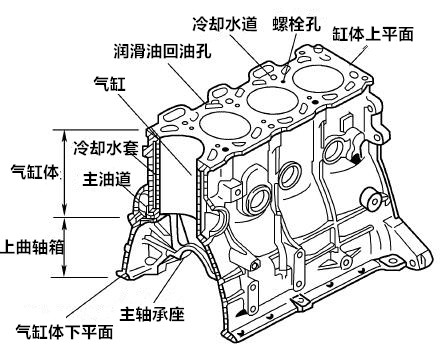

水冷发动机的气缸体和曲轴箱常制成一体,而且多缸发动机的各个气缸也合铸成一个整体,称为气缸体—曲轴箱,简称气缸体,如图2-1-2所示。

图4-2-2 发动机的气缸体

气缸体上半部有若干个为活塞在其中运动导向的圆柱形空腔,称为气缸。下半部为支撑曲轴的曲轴箱,其内腔为曲轴旋转的空间。侧壁上铸有主油道,前后壁和中间隔板上钻有分油道。

气缸体的上、下两个平面用以安装气缸盖和下曲轴箱,是气缸修理的加工基准。

气缸体承受较大的机械负荷和较复杂的热负荷,因此,要求气缸体具有足够的强度、刚度和良好的耐热性及耐腐蚀性等。

气缸体和上曲轴箱一般采用灰铸铁、球墨铸铁或合金铸铁铸造而成。有些发动机为了减轻质量、加强散热而采用铝合金缸体。

2. 曲轴箱的形式

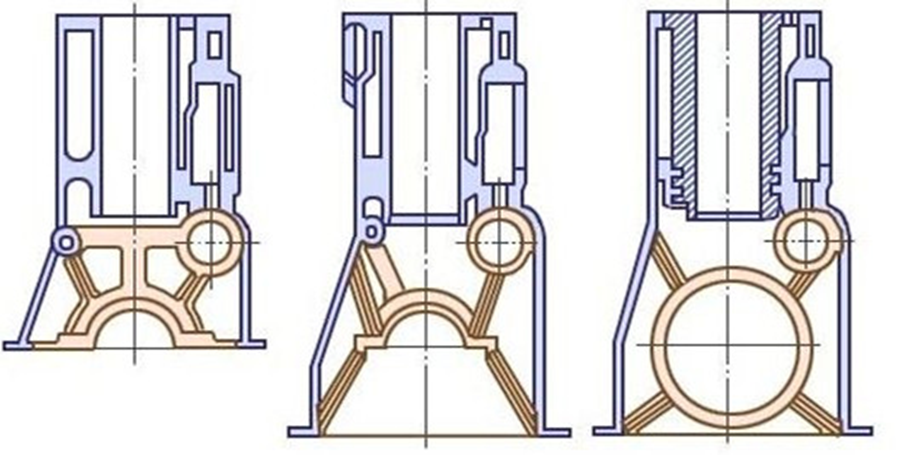

上曲轴箱有3种基本结构,如图4-2-3所示。

(1)一般式气缸体 其特点是油底壳安装平面和曲轴旋转中心在同一高度。这种气缸体的优点是机体高度小,重量轻,结构紧凑,便于加工,曲轴拆装方便;但其缺点是刚度和强度较差。

(2)龙门式气缸体 其特点是油底壳安装平面低于曲轴的旋转中心。它的优点是强度和刚度都好,能承受较大的机械负荷;但其缺点是工艺性较差,结构笨重,加工较困难。

(3)隧道式气缸体 这种形式的气缸体曲轴的主轴承孔为整体式,采用滚动轴承,主轴承孔较大,曲轴从气缸体后部装入。其优点是结构紧凑、刚度和强度好,但其缺点是加工精度要求高,工艺性较差,曲轴拆装不方便。

图4-2-3 曲轴箱体的基本结构

3.气缸和气缸套

整体式气缸直接在气缸体上镗出圆柱形气缸。整体式气缸强度和刚度都好,能承受较大的载荷,但对材料要求高,成本高。

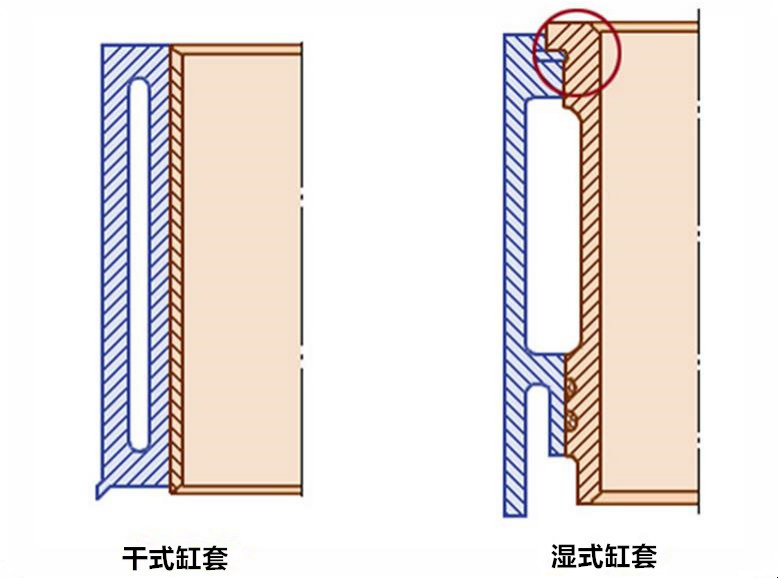

将气缸制造成单独的圆筒形零件(即气缸套),然后镶嵌装入气缸体内。气缸套采用优质耐磨材料制成,气缸体则可用价格较低的一般材料制造,从而降低了制造成本。同时,气缸套可以从气缸体中取出,因而便于修理和更换,并可大大延长气缸体的使用寿命。气缸套有干式气缸套和湿式气缸套两种,如图4-2-4。

①干式气缸套的特点是气缸套装入气缸体后,其外壁不直接与冷却水接触,与气缸体的壁面直接接触,壁厚较薄,一般为1~3mm。它具有整体式气缸体的优点,强度和刚度都较好,但加工比较复杂,内、外表面都需要进行精加工,拆装不方便,散热不良。

②湿式气缸套的特点是气缸套装入气缸体后,其外壁直接与冷却水接触,气缸套仅在上、下各有一圆环地带和气缸体接触,壁厚一般为5~9mm。它散热良好,冷却均匀,加工容易,通常只需要精加工内表面,而与水接触的外表面不需要加工,拆装方便,但缺点是强度、刚度都不如干式气缸套好,而且容易产生漏水现象,因而需采取一些防漏措施。

图4-2-4 干式和湿式气缸套

4.气缸的排列形式

现代汽车发动机气缸排列形式主要有直列式、V型和水平对置式三种,而常见的主要是前两种。

(1)直列式(L型)

所有气缸排成一列,体积紧凑应用广泛,多见于小排量车型,如图4-2-5所示。成本低、保养维护方便,发动机舱布局灵活,但不适合气缸数量超过6个的发动机使用。

图4-2-5 直列式

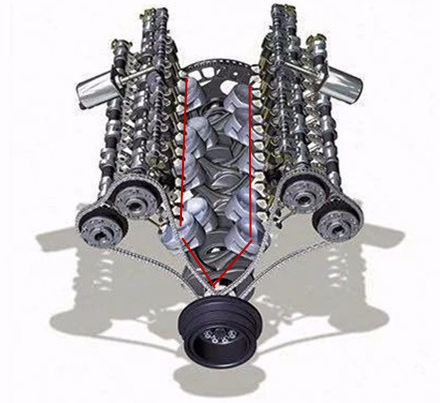

(2)V型

所有气缸分为两列,成一定夹角布置,侧面看呈V字型,如图4-2-6所示。发动机运转时震动、噪音较小,在布置相同数量气缸条件下,发动机总长度小,因而利于布局多气缸发动机,但构造较复杂,维护成本高。

图4-2-6 V型

(3)水平对置式

两列气缸呈180度水平相接,活塞做水平的往复运动,如图4-2-7所示。重心低、操控极佳,行驶稳定性好,但制造成本高,制造难度大,后期维护成本高。

图4-2-7 水平对置式

气缸垫装在气缸盖和气缸体之间,其功用是保证气缸盖与气缸体接触面的密封,防止漏气,漏水和漏油,如图4-2-8所示。

图4-2-8 气缸垫

气缸垫的材料要有一定的弹性,能补偿结合面的不平度,以确保密封,同时要有好的耐热性和耐压性,在高温高压下不烧损、不变形。目前应用较多的是金属复合材料的气缸垫,气缸垫的中部是金属片,两面粘覆耐热、耐压和耐腐蚀的新型复合材料。有的发动机还采用在石棉中心用编织的纲丝网或有孔钢板为骨架,两面用石棉及橡胶粘结剂压成的气缸垫。