-

1 知识链接

-

2 学习课件

-

3 学习视频

-

4 思政乐园

-

5 小节测验

-

6 教学教案

1.曲轴的拆卸

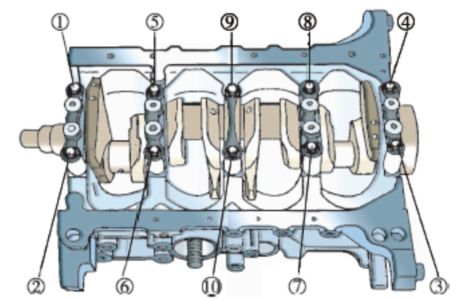

分二至三次才完全放松主轴承盖的固定螺栓,螺栓的放松顺序,如图5-10-1所示。必要时将主轴承盖编号,并做上方向性记号。

主轴承片若有取下,应依序编号;并注意上主轴承片有机油槽及油孔,而下主轴承片则无。

图5-10-1 主轴承盖固定螺栓的放松顺序

2.曲轴的检修

曲轴的检验主要包括裂纹的检验、变形的检验和磨损的检验。

(1)曲轴裂纹的检修

曲轴清洗后,首先应检查有无裂纹。这可用磁力探伤器或染色渗透剂进行裂纹的检验。曲轴检验出裂纹,一般应报废。

(2)曲轴弯曲变形的检修

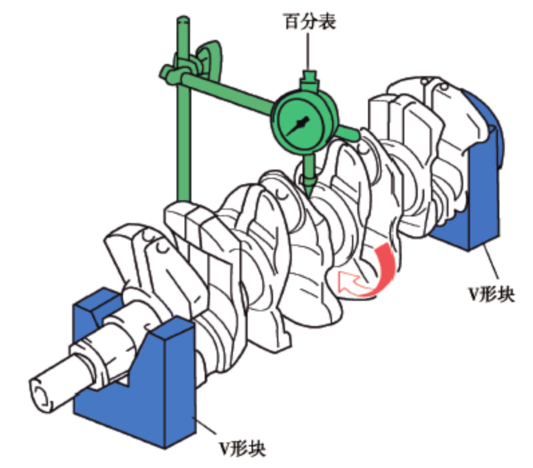

检验弯曲变形应以两端主轴颈的公共轴线为基准,检查中间主轴颈的径向圆跳动误差。

检验时,将曲轴两端主轴颈分别放置在检验平板的V型块上,将百分表触头垂直地抵在中间主轴颈上,慢慢转动曲轴一圈,百分表指针所示的最大摆差(如图5-10-2),即中间主轴颈的径向圆跳动误差值,若大于0.15mm,则应进行压力校正。低于此限,可结合磨削主轴颈予以修正。

图5-10-2 曲轴弯曲的检测

曲轴弯曲变形的校正,一般可采用冷压校正法。

冷压校正是将曲轴用V型铁架住两端主轴颈,用油压机沿曲轴弯曲相反方向加压。由于钢质曲轴的弹性作用,压弯量应为曲轴弯曲量的10~15倍,并保持2~4min,为减小弹性后效作用,最好采用人工时效法消除。人工时效处理,即在冷压后,将曲轴加热至573~773K,保温0.5~1h,便可消除冷压产生的内应力。

(3)曲轴扭曲变形的检修

曲轴扭曲变形的检验是将连杆轴颈转到水平位置上用百分表分别确定同一方位上两个轴颈的高度差

即为扭曲变形量。

(4)曲轴轴颈磨损的检修

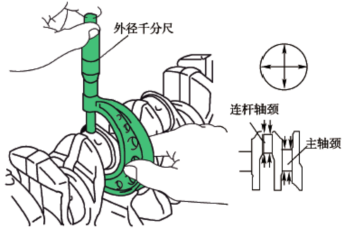

对经探伤检查而允许修复的曲轴,必须再进行轴颈磨损量的检查:先检视轴颈有无磨

痕和损伤,再测量主轴颈和连杆轴颈的圆度误差和圆柱度误差。对曲轴短轴颈的磨损以检验圆度误差为主,对长轴颈则必须检验圆度和圆柱度误差,如图5-10-3所示。

图5-10-3 曲轴轴颈磨损检查测量部位

曲轴的主轴颈和连杆轴颈磨损后,若其圆度、圆柱度误差超过0.025 mm,应按修理尺寸进行光磨。曲轴轴颈的磨削应在弯、扭校正后进行。磨削加工设备通常采用专用曲轴磨床。

3.轴承的选配

轴承的选配包括选择合适内径的轴承,以及检验轴承的高出量、自由弹开量、定位凸点和轴承钢背表面质量等内容。

(1)选择轴承内径

根据曲轴轴承的直径和规定的径向间隙选择合适内径的轴承。现代发动机曲轴轴承制造时,根据选配的需要,其内径直径已制成一个尺寸系列。

(2)检验轴承钢背质量

要求定位凸点完整,轴承钢背光滑无损。

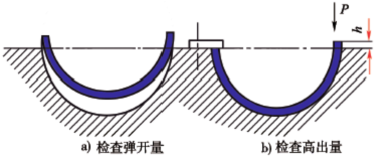

(3)检验轴承自由弹开量

要求轴承在自由状态下的曲率半径大于座孔的曲率半径,如图5-10-4 a)所示,保证轴承压入座孔后,可借轴承自身的弹力作用与轴承座贴合紧密。

图5-10-4 轴承的检查

(4)检验轴承的高出量

轴承装入座孔内,上、下两片的每端均应高出轴承座平面0.03~0.05 mm,称为高出量,如图5-10-4 b)。轴承高出座孔,以保证轴承与座孔紧密贴合,提高散热效果。

(6)曲轴轴承油隙的检验

1)清洁曲轴主轴颈;

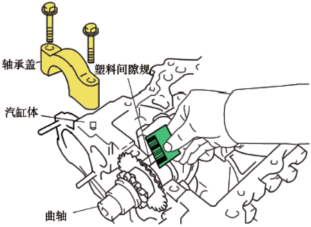

2)截取与轴承宽度匹配相应长度的间隙规;

3)按原厂规定的拧紧力矩紧固轴承盖,在拧紧过程中应注意防止曲轴转动。

4)拆下轴承盖,取出已压展的塑料线规,与附带有的不同宽度色标的量规或第一道主轴承侧面上不同宽度的刻线相对比,与塑料规压展宽度相等的刻线所标示的值,即为轴承的间隙值,如图5-10-5所示。

图5-10-5 轴承径向间隙的检查