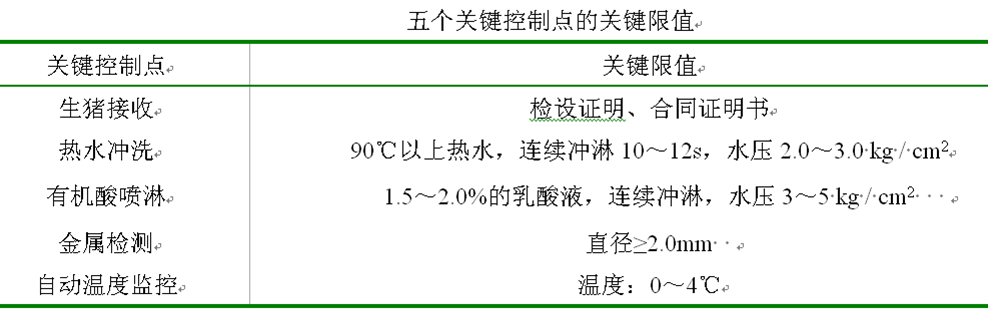

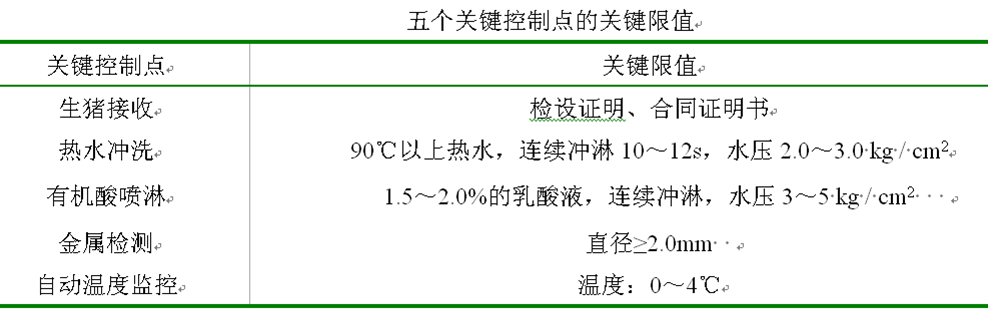

冷却肉加工中,可将以下工序作为关键控制点进行控制,也可以根据工厂的实际情况,选择不同的关键控制点。

1.生猪接收 由猪源造成的危害,不能够由后道工序进行完全弥补或替代。经验丰富的兽医对每批猪进行检查、逐批检疫(可疑猪只进入隔离圈观察核实),能够保证健康的猪源,并通过后道加工环节的控制提高产品的安全性。

2.热水冲洗 采用热水冲淋,可瞬时杀死猪体表面大量细菌,且不会对肉质造成不良影响。热水的温度和冲淋时间是杀灭细菌的关键,是迅速降低体表微生物的关键限值。猪在屠宰后胴体进行热水喷淋,可有效杀灭细菌。

3.有机酸喷淋 在屠宰生产线上采用新的肉品消毒措施,包括使用2%的有机酸如乳酸喷淋消毒牛的胴体,使用比重1.043的磷酸三钠喷淋消毒鸡胴体,使用蒸汽消毒牛、猪胴体,在预冷池使用20mg/kg的二氧化氯消毒禽肉等均可达到抑菌、灭菌效果。从使用安全性上考虑,采用有机酸喷淋能够有效的降低微生物的污染与繁殖。一般有机酸喷淋常在胴体进入快速冷却间之前进行,有机酸的浓度、喷淋压力是抑制细菌生长的关键,是抑制体表微生物生长的关键限值。

4.金属检测 原料采购或前道加工环节有可能会引入断针头、断锯齿之类的金属危害,可采用金属检测器在产品包装前逐箱检测产品中是否含有金属物,能够消除直径大于2.Omm的金属危害。

5.自动温度监控 保持低温环境能够保证冷却肉在贮藏和运输流通中有较长的保质期。因此,对贮藏和运输流通过程的温度进行监控,可以有效的降低因温度波动对产品造成的破坏。自动记录跟踪仪能够记录反映冷却肉在贮藏和运输流通过程的温度情况。

6.冷却肉气调保藏 引起冷却肉腐败变质的革兰氏阴性菌(如假单胞菌属等)对CO2特别敏感,CO2超过10%就可对其有抑制作用;在低温条件下,CO2浓度在10%时可以使肉上的霉菌增长缓慢,20%时则会使霉菌活动停止。CO2具有很大的溶解性,并随温度降低而增大,还能很好地透过细胞膜。肉的脂肪、蛋白质和水都能很好地吸收CO2。因此,在较短的时间内,CO2的浓度足以增大到不仅能抑制肉表面上的微生物,也能抑制组织深部微生物的增长。由于CO2在脂肪中有很高的溶解性,脂肪中氧含量即减少,从而延缓脂肪的氧化和水解。在温度0℃和CO2浓度为10%~20%条件下贮藏冷却肉,贮藏期可延长1.5~2.0倍。

相关阅读:

上图为本文逻辑导图

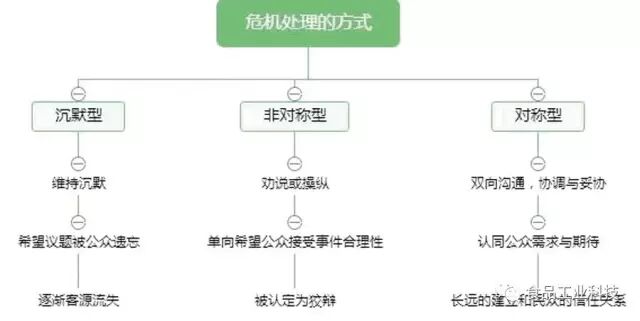

食品业与餐饮业是与消费者直接接触的产业,若危机处理不当,恐会面临消费者的不信任及质疑。业者若选择逃避以对,最终就会导致更大的危机,甚至危害到品牌诚信与公司存亡。

因此企业在进行危机处理时,必须以社会道德准则为底线,将危机处理的原则、目的、范围、以及承诺透过媒体给社会大众了解,并明确显示企业责任,如此才能化危机为转机,将伤害降到最低。今天我们就来谈下这方面的内容。

广义来说,危机依发生来源及性质,

可区分为下列两大类:

危机可按不同时期的不同关注点

分为以下几个阶段:

一间公司平时未被注意到的危机因子,例如不良的原物料摆放习惯、鲜少清理冰箱、工厂角落无确实清洁、灯具背面的灰尘等,这些潜伏因子不确定何时会爆发成灾难或意外。

这阶段的关注重点是平常性的预防,可藉由之前的经验彻底的检讨,避免暗藏的危机。

危机爆发期

危机爆发期

当危机开始爆发,如员工向媒体爆料、顾客在网络上痛批、或是抽查不合格被曝光等,把平常潜藏着的危机因子摊在阳光下。此时公司管理者要马上处理眼前的危机,努力把伤害降到最低。

这阶段的关注重点是要对外澄清信息,让公众知道问题严重程度,不过度恐慌。

危机延续期

危机延续期

爆发之后,公司全体开始解决问题,但媒体仍大肆渲染、名嘴爆料、问题持续延烧,此时消费者对公司的观感也继续扣分。

该阶段的重点是要持续的释出善意、持续沟通,并和公众维持合作,共同解决问题的关系。

危机解决期

危机解决期

危机的威胁性和损害性已经降低,但仍需订立解决的目标,检讨并预防下次危机发生。

该阶段重点是持续地改善这次的失误并避免重蹈覆辙。

集思广益

由于不同人对风险看法不同,平时多和他人交流,包括同事、同行、顾客,甚至是主动询问卫生单位相关人员,我们有机会获得很实用的信息(例如:某家公司的原物料有问题、某进口商没有诚信等等)。

想象您是一个要摧毁您的公司的间谍

人们往往从过去的经验或是耳闻来试图想象危机或灾难,因此,换个角度,请想象您是一个要摧毁您公司的间谍,您会怎么做?或是提供有问题的原物料给您的公司,或是伪装成恶意去中伤您餐厅的信用等。这是一个很实用也很有趣的想象训练,对发现潜在的风险相当有帮助!

以诚信、负责、积极的态度,面对及解决问题。

以保障消费者权益为首要原则,并以社会道德准则为底线。

以最有效的时间内,动员相关单位,将危机的影响程度降到最低。

当发生危机时,企业处理危机应对时要能:迅速响应、确实正视问题、 设立停损点,有效掌握所有数据,才能将危机影响程度降到最低。

危机处理的目的:缩小伤害范围,化危机为转机。

危机处理的方式

大致可分为以下三种类型:

沉默型-维持沉默、希望议题被公众遗忘。

沉默型-维持沉默、希望议题被公众遗忘。

非对称型-劝说或操纵,单向希望公众接受事件合理性。

非对称型-劝说或操纵,单向希望公众接受事件合理性。

对称型-双向沟通,协调与妥协,认同公众需求与期待。

对称型-双向沟通,协调与妥协,认同公众需求与期待。

许多公司常用第一种沉默型,因为最为简单、低成本,但可能要长期下来会逐渐客源流失,并且没机会澄清自己公司所做的一切努力。

第二种非对称型可能被说是狡辩。

唯有第三种才是长远的建立和民众的信任关系、增加民众对品牌忠诚度 的机会。

以上做法可以在广大消费者中建立一个比较正面的形象,对危机之后的形象重 建很有帮助。

一、消毒的基本知识:

消毒是指将传播媒介上病原微生物清除或杀灭,使其达到无公害的要求,并非杀死所有的微生物,包括芽孢。常用消毒法有热消毒法、冷消毒法两种;目前肉制品普遍使用的是:次氯酸钠、酒精冷消毒法。

二、肉制品车间微生物控制方案:

1、员工卫生习惯与健康:

1)培养员工养成良好卫生习惯,注意饮食安全,避免肠道病发生,减少大肠杆菌的污染;每天洗澡、勤换洗衣服;保持双手清洁,经常修剪指甲,出卫生间时、进入车间时、接触食品前均应按六步洗手法洗手消毒;凡有外伤的员工,立即停止生产调离岗位,等外伤痊愈后,才能从事生产;凡患有痢疾、伤寒、病毒性肝炎等消化道传染病(包括病原携带者),活动性肺结核、化脓性或渗出性皮肤病及其他有碍食品卫生的患者,不得从事肉制品的生产工作,防止传染性疾病对产品造成污染,并通过食品进行传染,保证食品安全。

2)每年定期体检身体,凡与食品安全有关的疾病必须调离岗位,无健康证不允上岗,凡进入车间人员必须按程序入内。

2、消毒水配制:

1)购进的Naclo溶液有效浓度是多少?配置消毒水时量取多少水?需加入多少Naclo溶液?谁去配置、检测、维持标准浓度?这四个问题必须从干部到操作工搞清楚。各车间应设专人配消毒水、并配备专用的计量器具。确保洗手消毒水Naclo溶液浓度50-100ppm,设备、工器具、地面、下水道、胶鞋、围裙、袖头等消毒水浓度150-200ppm;食用级酒精浓度75%。

2)每年的10月~次年的5月(或根据具体环境温度),天气凉时,确保用温水洗手、用温水配制手洗消毒液(或消毒液保持用热水管加热状态),维持洗手用水和消毒水与人体体温差别不大,给员工创造乐于洗手、主动消毒的条件。

3、卫生设施配置、维护:

1)车间应根据各岗位人员数量,配备足够数量的卫生设施,鞋柜、更衣柜一人一柜,卫生间、淋浴间、洗手池、消毒池等数量能确保员工按标准执行,臭氧发生器数量、性能满足空间消毒标准要求。卫生设施损坏时必须及时抢修,每班要设专人负责检查。

3)卫生间、淋浴间每班用150-200ppm次氯酸钠溶液消毒一次;更衣室内保持卫生干燥;胶鞋每天刷洗消毒一次。

4、环境空气消毒:

车间内定期每班吃饭时开启臭氧杀菌机30分钟,进行空气杀菌消毒;更衣室一更、二更内每班交班完毕后,开启30分钟进行空气杀菌消毒,也可用紫外线杀菌灯杀菌。

5、六步洗手消毒法:

清水清洗→清洁剂洗→刷洗指甲→清水洗→50-100ppm次氯酸钠溶液浸泡1分钟→清水洗(烘干)。

以下情况必须按六步程序洗手消毒:

①更衣后或去卫生间后;

②所有人员每次进入车间前;

③生产过程中被污染物污染之后或接触不洁物后;

④从事与生产无关的其它活动之后;

⑤离开加工现场返回之前;

⑥正常生产中每隔2小时后。

6、风淋、脚踏消毒:

入车间人员进入风淋室,每组人员不得过多,风淋过程转动身体,确保各部位风淋均匀,风淋时间不低于30秒;低温各工序人员、高温生区人员进入车间必须脚踏消毒(150-200ppm次氯酸钠溶液浸泡)。

7、地面、墙群、下水道、护栏卫生:

清水刷洗→清洗剂泡刷→清水冲刮→150-200ppm次氯酸钠溶液消毒30分钟后刮干。保持地面干燥,下水道、滤网、地漏盖、水封槽无杂物、畅通。

8、天花板、墙壁、灯具等高空设施:

至少每月白天彻底清理1次,避免造成交叉污染。所有灯具全部加装防爆灯罩,防止灯具破碎时碎片污染产品;车间瓷片、玻璃每天由各工序消毒员检查,发现松动、裂纹的及时修补。

9、设备清洗消毒:

设备清洗消毒程序:

清水(热水)刷洗→清洗剂清洗→清水洗→75%酒精或150-200ppm次氯酸钠溶液消毒30分钟→清水冲洗。

1)绞肉机、搅拌机、滚揉锅、斩拌机、注射机、乳化机、灌肠机、结扎机等至少每天刷洗一次、每周一、三、五各消毒一次,生产风味有差异的不同品种时,每换一种刷机一次;其中注射机每次使用后拔出注射针头,逐个刷洗,并用压缩空气吹后放在消毒水中浸泡,使用前清水冲干净,慎防针头堵塞。

2)当设备出现故障需要维修时,维修时间超过30分钟的要将肉馅排出转入其它机器生产(无法生产时入腌制库降温);凡设备内部维修的必须刷机消毒后方可使用。

10、工器具类清洗消毒:

工器具清洗消毒程序:

清水刷洗→清洁剂刷洗→清水冲→淋干水—150-200ppmNaClO溶液消毒30分钟→清水冲洗、淋干水(案子的刷洗按照由案面到侧壁到案腿的顺序进行)。

1)解冻架、腌制盒、料斗等盛装原料的容器,每循环使用一次刷洗消毒一次;血水盘每班刷洗一次。

2)各工序用的案子、刀具、刀棍、盆子、剪子、肉刮板、穿杆器、电子称、托盘、皮围裙、袖头、胶手套等与产品有接触的器具,每4小时(吃饭时和交接班时)刷洗消毒一次;其中电子秤表面用擦拭法清洗消毒。内包装剪节用的筐子每日刷洗消毒一次(或内衬方体袋)。

3)配件、工器具定专人刷洗,便于责任追究;在不连续生产时,要将清洗消毒后的器具晾在本生产区的专用架子上;再开工用时,重新清洗消毒;不许将生产用工器具带出本生产区,严禁带入更衣室,防止交叉污染。

11、原辅料、包装物检测:

不合格的原辅料、包装物不予接收、不能使用。使用的低价值原料进行批批检测、所有出厂的产品进行出厂检测。特殊情况下,需使用紧急放行原料生产的产品必须进行单码,检测合格后方可发货。

12、生区周转温度、时间:

各种待用的原料肉(已修)、乳化脂、料水、色素水,各种半成品、再制品等在操作间周转时间控制在30分钟内;在4℃以下库房中降温暂存时间控制在5小时以内,鲜品原料0~6℃、冻品-2~4℃使用,特殊产品按特殊要求执行。各种料必须标识清楚时间、品名、数量、温度、质量状况,按先进先出使用。

13、烟熏、蒸煮注意事项:

1)烟熏炉在使用前要先进行清洗、喷淋,洗去油污。产品按先进先出原则入炉、出炉产品在烟熏间存放时间不超过5分钟。入炉前机手要对烟熏炉设备运行情况检查,对温度探针检查,确认正常后方可入炉。

2)机手对加热过程要进行严格跟踪检查:用中心温度控制的产品,插温度计时必须插至产品中心位置,确保中心温度显示真实温度;插好温度计后,要观察几分钟,看温度上升是否有异常;用环境温度控制的产品,蒸煮时间、温度必须严格达到工艺要求。出现异常情况机手需配合维修人员立即检查,异常产品隔离处理。

3)整个过程,机手要洗手消毒佩带一次性手套,半成品入炉人员、成品出炉人员要严格分工,防止交叉污染。

4)出炉人员卫生要求同内包装人员卫生标准,出炉前佩戴干净的乳胶手套、口罩,用酒精清洗消毒炉门手柄及周边,再打开门放下挡板拉出产品,放下产品关挡板关炉门;此过程手不许直接接触产品,慎防交叉污染。

5)低温每周(高温每旬)由主机手或班长用F值测定仪对烟熏炉、二次杀菌机、蒸煮锅、杀菌锅等加热设备进行F值测试,对时间、温度进行校验,看是否符合要求,并要做好记录。

6)设立专职微机监控人员,对烟熏炉、杀菌锅等加热设备进行监控,并做微机监控记录,记录清楚当班杀菌总锅数、设备参数调整、异常锅数、异常原因等记录,当班结束后由当班主任签字,交车间统计留档备案。

14、内包装注意事项:

1)各种产品降到工艺要求范围内再包装,严格执行先进先出、先逐支挑捡后入袋的原则;产品出炉至内包装结束周转时间控制在工艺要求范围内。

2)中间要检查工作人员手套是否有破洞,口罩佩戴是否规范,身上有无头发;吃饭期间乳胶手套、围裙不许带出包装间,应放在生产区域本岗位专用托盘内,饭后不允许乱拿,各区域负责人重点监控饭后返岗时卫生消毒情况,由消毒员检查并做好记录;生产过程中禁止出现抓耳摸鼻现象。

15、金检、杀菌、外包装注意事项:

1)内包装后的产品要及时过金属检测仪或X光机,过出的异常产品单独存放,并再次检查,确认有异物的要先破坏挑出异物后因再按不合格品处理;正常品及时杀菌,待杀菌产品存放不得超过1小时(或及时入库降温)。

2)杀菌前要检查杀菌机的运行状况:校对杀菌水、冷却水温度、杀菌时间设定是否有偏差,杀菌时产品是否漂浮,如有偏差、有漂浮要及时处理;机手并每30分钟对温度、时间校验一次,做校验记录。杀菌及冷却温度要控制在工艺要求范围内,低温产品杀菌后及时入0-4℃库或在线降温烘干后直接包装,低温产品在杀菌间内存放产品不得超过30分钟。

3)杀菌水和冷却水要达到技术中心下发的杀菌用水标准,并做记录,禁止长时间不换水对产品造成污染;

16、卫生效果验证:

车间卫生消毒员至少每2小时用测氯试纸对消毒设施中药液的浓度进行测定一次。品质管理部随时对消毒药的配制及消毒情况、消毒热水的水温进行监督检查,并用ATP荧光仪随时对环境、人员、工器具的卫生清洁程度进行检测。

近年来,畜牧业的快速发展,兽药在畜牧业中的应用日益广泛,其在降低发病率与死亡率、促生长、提高饲料利用率和改善产品品质方面的作用是十分明显的,已成为现代畜牧业中不可缺少的物质基础。但是兽药的使用无疑会导致动物体内的滞留或蓄积,并以残留的方式进入人体及生态系统。随着人们生活水平、生活质量的日益提高,广大民众越来越关注食品中兽药残留问题,无公害、绿色食品已摆到重要的议事日程上来。动物食品中的兽药残留已成为影响畜产品质量安全的主要因素,所谓兽药残留是指给动物用药后蓄积或贮存在细胞或器官内的药物原形、代谢产物和药物杂质。兽药残留对人体的危害有多种:如致癌、发育毒性、体内蓄积、免疫抑制、致敏和诱导耐药菌株等。其作用是慢性的、长期的和累积性的,往往易被人们所忽视。

一、兽药残留的主要来源

(一)兽药使用不当

1、用药不当 用药的品种、剂型、剂量、部位或是超大剂量用药。

2、标签外用药或药物标签上的用法指示不当。

3、屠宰前用药物来改善症状、逃避屠宰前检查。

4、不遵守休药期的规定。休药期指停止给药到允许动物屠宰或其产品上市的间隔时间,可以理解为从停止给药到保证所有食用组织中总残留浓度至安全浓度以下所需的时间。影响休药期的因素都可能导致兽药在动物性食品中残留。

(1)剂型与给药途径不正确

剂型和给药途径能影响生物利用度、分布或代谢程度,最终使药物从体内消除时间发生变化。如长效制剂的使用,使药物从动物体内排泄时间延长,注射部位的组织中常滞留大量的药物,消除缓慢。如肌肉注射磺胺类药物30天内,有半数动物在注射局部组织中仍可检出药物。超剂量用药增大用药剂量可使兽药排泄延长。

(2)日粮的影响 胃肠道充盈程度和日粮成分影响药物的吸收。如油脂能促进脂溶性药物的吸收,钙、镁等二价离子能与一些药物形成螯合物使吸收降低,如四环素类药物、氟喹诺酮类药物等。蛋白质、脂肪和维生素的摄入量会影响代谢酶的活性。

(3)年龄、性别、种属、个体的影响

通常是综合性的,如肝的代谢功能、肾和胆管的排泄功能、药物分布容积和蛋白质结合率。这些直接影响药物在体内的代谢、结合和排泄。性别这种差异主要是由性激素水平认定的,一般雄性动物的药物代谢功能高于雌性动物。不同种属动物的代谢和排泄功能及其发育阶段有很大差异,如保泰松在人、牛、羊、猪和兔体内的血浆半衰期分别为72、55、19、4和3小时。当改变用药对象时对WDT的影响可能非常明显。个体差异,如代谢机能、体重等。妊娠由于受性激素的影响。妊娠动物的药物代谢能力下降。一些疾病能使肝、肾功能、药物分布容积和蛋白质结合量发生变化,有时可使WDT延长2倍以上。

5、休药期结束前屠宰动物或是不遵守弃蛋期、弃奶期的规定。

(二)违规使用饲料添加剂

如瘦肉精的使用(盐酸克伦特罗),对于动物可促进生长,提高瘦肉率,而对于人可导致食物中毒。

(三)饲养、环境因素等

1、饲料中存在药物、添加剂、防腐剂、镇静剂等,未在产品标签中示明,被动物养殖者误用。

2、饲料加工过程中的设备污染而导致饲料被污染,如用盛装药物的容器来储存饲料。

3、用抗生素发酵过的残渣饲喂动物。

4、环境因素 动物在饲养过程中接触到一些被污染的水、粪、尿,如水或土壤中含有重金属汞、铜、镉和铅等。

二 畜产品中兽药残留的危害

(一)对消费者健康的危害。

1、一般毒性反应。外源性物质毒性作用与剂量和接触时间密切相关,主要是由于长期摄入可产生慢性或蓄积中毒。婴幼儿的药物代谢功能不完善,因此比较敏感。注射部位和一些代谢器官(如肝)常含有高浓度药物,摄入后出现中毒的机会将大大增加。有多种药物可产生毒性作用:

氯霉素能导致严重的再生障碍性贫血,是第一个被禁止使用的药物。人体对氯霉素较动物敏感,婴幼儿的代谢和排泄机能尚不完善,对氯霉素比较敏感,可出现致命的“灰婴综合症”。

四环素类药物能够与骨骼中的钙结合,抑制骨骼和牙齿的发育。

大环内酯类药物如红霉素,泰乐菌素多属碱性和脂溶性药物,在体内分布容积较高,易发生蓄积和慢性中毒,如肝损害和听觉障碍。

氨基糖苷类药物如链霉素,庆大霉素和卡那霉素主要损害前庭和耳蜗神经,导致眩晕和听力减退。

磺胺类药物组织残留和饲料污染严重,如磺胺二甲基嘧啶在连续给药中能够诱发啮齿动物甲状腺增生。

对心血管的危害,引起心血管疾病。最常见的为“瘦肉精”,对于动物具有提高饲料转化率和瘦肉率的作用,它在肝、肺、和眼部组织中残留量高。人一次摄入100~200

g,组织所含的即可达到治疗剂量,往往出现副反应或其它危害,表现为头痛、狂燥不安、心动过速、血压下降等中毒症状。

2、特殊毒性反应,引起“三致”效应。

具有“三致”(致癌、致畸、致突变)作用的药物有多种如四环素、链霉素、黄曲霉毒素、多染类化合物等等。链酶素、治疗量的四环素具有致畸作用;黄曲霉毒素具有致肝癌作用;喹恶啉类,硝基呋喃类和硝基咪唑类药物急性中毒性较高,安全范围小,临床上中毒病例较多。多数药物在动物试验中具有“三致”效应,如喹乙醇,卡巴氧,硝基呋喃,一般要求在食品中不得检出。苯丙咪唑类药物能干扰细胞的有丝分裂,具有明显的致畸作用和潜在的致癌和突变效应。磺胺类药物具有致肿瘤倾向。喹诺酮类药物大部分具有光敏作用,个别品种在真核细胞内已显示致突变作用。杀虫剂特别是有机氯杀虫剂具有较高的脂溶性,可通过皮肤进入体内,或通过被污染的饮水、饲草等进入体内,并在体内积蓄,具有“三致”作用,尽管有机氯杀虫剂的应用范围已很有限,但仍需引起重视,因其能在外界环境中长期存在。激素类添加剂(促生长剂)残留的主要危害表现为:致癌,多数激素类药物都具有潜在的致癌作用。

3、发育毒性(激素样效应):女性化(雌激素类物质)或男性化(雄性激素类物质)。也就是对发育方面的影响,主要是激素类物质如人工合成激素类。

4、过敏反应和变态反应:青霉素类药物使用广泛,其代谢和降解产物具有很强的致敏作用,轻的变态反应引起皮炎或皮肤瘙痒,严重的变态反应能导致过敏性休克,甚至危及生命。

(二)诱导耐药菌珠

由于滥用抗微生物药物的现象,尤其是使用治疗量抗微生物药(如饲料中抗生素添加剂),导致了耐药菌珠的产生,这可能给兽医临诊和医学临诊带来严重后果,将来可能出现对主要抗生素耐药的所谓“超级细菌”。这给临床治疗带来困难,给新药开发带来压力,由于耐药菌株的产生,使医疗费用过高,导致一些企业无利润或亏本。被诱导的耐药菌珠,特别是携带多抗性R-质粒的菌株,这些耐药菌株可通过食物链向人传播,组织残留物可能干扰人肠道内的正常菌群和诱导耐受的病原菌株。

(三)免疫抑制

不少药物可以引起免疫抑制或免疫毒性,如使用作物杀虫剂后,作物籽实内可能存在没有降解的杀虫剂残留,这些残留物在动物体内引起淋巴细胞中毒而使免疫活性下降。另外一些重金属亦能引起淋巴细胞中毒而使免疫功能下降。

(四)对环境和生态的影响

动物排泄物中的抗微生物药物和耐药菌株被释放入环境后仍然具有活性。进入环境中的兽药残留,在多种因子的作用下,可产生转移、转化或在动植物中蓄积,污染环境、水源,对人类健康造成潜在的危害。

(五)对其它方面的影响

兽药残留对经济和政治、食品加工、大众心理和养殖业自身等方面都有影响。

三、 控制措施

(一)建立健全法律法规,依法控制兽药残留。

(二)规范兽药使用管理,建立质量安全追溯机制。

(三)贯彻《兽医管理条例》,严格执行休药期规定。

(四)加大兽药市场检查力度,严厉打击非法使用违禁药品、乱用滥用抗生素和药物添加剂等违法行为。

肉制品车间卫生消毒及微生物控制

一、消毒的基本知识:

消毒是指将传播媒介上病原微生物清除或杀灭,使其达到无公害的要求,并非杀死所有的微生物,包括芽孢。常用消毒法有热消毒法、冷消毒法两种;目前肉制品普遍使用的是:次氯酸钠、酒精冷消毒法。

二、肉制品车间微生物控制方案:

1、员工卫生习惯与健康:

1)培养员工养成良好卫生习惯,注意饮食安全,避免肠道病发生,减少大肠杆菌的污染;每天洗澡、勤换洗衣服;保持双手清洁,经常修剪指甲,出卫生间时、进入车间时、接触食品前均应按六步洗手法洗手消毒;凡有外伤的员工,立即停止生产调离岗位,等外伤痊愈后,才能从事生产;凡患有痢疾、伤寒、病毒性肝炎等消化道传染病(包括病原携带者),活动性肺结核、化脓性或渗出性皮肤病及其他有碍食品卫生的患者,不得从事肉制品的生产工作,防止传染性疾病对产品造成污染,并通过食品进行传染,保证食品安全。

2)每年定期体检身体,凡与食品安全有关的疾病必须调离岗位,无健康证不允上岗,凡进入车间人员必须按程序入内。

2、消毒水配制:

1)购进的Naclo溶液有效浓度是多少?配置消毒水时量取多少水?需加入多少Naclo溶液?谁去配置、检测、维持标准浓度?这四个问题必须从干部到操作工搞清楚。各车间应设专人配消毒水、并配备专用的计量器具。确保洗手消毒水Naclo溶液浓度50-100ppm,设备、工器具、地面、下水道、胶鞋、围裙、袖头等消毒水浓度150-200ppm;食用级酒精浓度75%。

2)每年的10月~次年的5月(或根据具体环境温度),天气凉时,确保用温水洗手、用温水配制手洗消毒液(或消毒液保持用热水管加热状态),维持洗手用水和消毒水与人体体温差别不大,给员工创造乐于洗手、主动消毒的条件。

3、卫生设施配置、维护:

1)车间应根据各岗位人员数量,配备足够数量的卫生设施,鞋柜、更衣柜一人一柜,卫生间、淋浴间、洗手池、消毒池等数量能确保员工按标准执行,臭氧发生器数量、性能满足空间消毒标准要求。卫生设施损坏时必须及时抢修,每班要设专人负责检查。

3)卫生间、淋浴间每班用150-200ppm次氯酸钠溶液消毒一次;更衣室内保持卫生干燥;胶鞋每天刷洗消毒一次。

4、环境空气消毒:

车间内定期每班吃饭时开启臭氧杀菌机30分钟,进行空气杀菌消毒;更衣室一更、二更内每班交班完毕后,开启30分钟进行空气杀菌消毒,也可用紫外线杀菌灯杀菌。

5、六步洗手消毒法:

清水清洗→清洁剂洗→刷洗指甲→清水洗→50-100ppm次氯酸钠溶液浸泡1分钟→清水洗(烘干)。

以下情况必须按六步程序洗手消毒:

①更衣后或去卫生间后;

②所有人员每次进入车间前;

③生产过程中被污染物污染之后或接触不洁物后;

④从事与生产无关的其它活动之后;

⑤离开加工现场返回之前;

⑥正常生产中每隔2小时后。

6、风淋、脚踏消毒:

入车间人员进入风淋室,每组人员不得过多,风淋过程转动身体,确保各部位风淋均匀,风淋时间不低于30秒;低温各工序人员、高温生区人员进入车间必须脚踏消毒(150-200ppm次氯酸钠溶液浸泡)。

7、地面、墙群、下水道、护栏卫生:

清水刷洗→清洗剂泡刷→清水冲刮→150-200ppm次氯酸钠溶液消毒30分钟后刮干。保持地面干燥,下水道、滤网、地漏盖、水封槽无杂物、畅通。

8、天花板、墙壁、灯具等高空设施:

至少每月白天彻底清理1次,避免造成交叉污染。所有灯具全部加装防爆灯罩,防止灯具破碎时碎片污染产品;车间瓷片、玻璃每天由各工序消毒员检查,发现松动、裂纹的及时修补。

9、设备清洗消毒:

设备清洗消毒程序:

清水(热水)刷洗→清洗剂清洗→清水洗→75%酒精或150-200ppm次氯酸钠溶液消毒30分钟→清水冲洗。

1)绞肉机、搅拌机、滚揉锅、斩拌机、注射机、乳化机、灌肠机、结扎机等至少每天刷洗一次、每周一、三、五各消毒一次,生产风味有差异的不同品种时,每换一种刷机一次;其中注射机每次使用后拔出注射针头,逐个刷洗,并用压缩空气吹后放在消毒水中浸泡,使用前清水冲干净,慎防针头堵塞。

2)当设备出现故障需要维修时,维修时间超过30分钟的要将肉馅排出转入其它机器生产(无法生产时入腌制库降温);凡设备内部维修的必须刷机消毒后方可使用。

10、工器具类清洗消毒:

工器具清洗消毒程序:

清水刷洗→清洁剂刷洗→清水冲→淋干水—150-200ppmNaClO溶液消毒30分钟→清水冲洗、淋干水(案子的刷洗按照由案面到侧壁到案腿的顺序进行)。

1)解冻架、腌制盒、料斗等盛装原料的容器,每循环使用一次刷洗消毒一次;血水盘每班刷洗一次。

2)各工序用的案子、刀具、刀棍、盆子、剪子、肉刮板、穿杆器、电子称、托盘、皮围裙、袖头、胶手套等与产品有接触的器具,每4小时(吃饭时和交接班时)刷洗消毒一次;其中电子秤表面用擦拭法清洗消毒。内包装剪节用的筐子每日刷洗消毒一次(或内衬方体袋)。

3)配件、工器具定专人刷洗,便于责任追究;在不连续生产时,要将清洗消毒后的器具晾在本生产区的专用架子上;再开工用时,重新清洗消毒;不许将生产用工器具带出本生产区,严禁带入更衣室,防止交叉污染。

11、原辅料、包装物检测:

不合格的原辅料、包装物不予接收、不能使用。使用的低价值原料进行批批检测、所有出厂的产品进行出厂检测。特殊情况下,需使用紧急放行原料生产的产品必须进行单码,检测合格后方可发货。

12、生区周转温度、时间:

各种待用的原料肉(已修)、乳化脂、料水、色素水,各种半成品、再制品等在操作间周转时间控制在30分钟内;在4℃以下库房中降温暂存时间控制在5小时以内,鲜品原料0~6℃、冻品-2~4℃使用,特殊产品按特殊要求执行。各种料必须标识清楚时间、品名、数量、温度、质量状况,按先进先出使用。

13、烟熏、蒸煮注意事项:

1)烟熏炉在使用前要先进行清洗、喷淋,洗去油污。产品按先进先出原则入炉、出炉产品在烟熏间存放时间不超过5分钟。入炉前机手要对烟熏炉设备运行情况检查,对温度探针检查,确认正常后方可入炉。

2)机手对加热过程要进行严格跟踪检查:用中心温度控制的产品,插温度计时必须插至产品中心位置,确保中心温度显示真实温度;插好温度计后,要观察几分钟,看温度上升是否有异常;用环境温度控制的产品,蒸煮时间、温度必须严格达到工艺要求。出现异常情况机手需配合维修人员立即检查,异常产品隔离处理。

3)整个过程,机手要洗手消毒佩带一次性手套,半成品入炉人员、成品出炉人员要严格分工,防止交叉污染。

4)出炉人员卫生要求同内包装人员卫生标准,出炉前佩戴干净的乳胶手套、口罩,用酒精清洗消毒炉门手柄及周边,再打开门放下挡板拉出产品,放下产品关挡板关炉门;此过程手不许直接接触产品,慎防交叉污染。

5)低温每周(高温每旬)由主机手或班长用F值测定仪对烟熏炉、二次杀菌机、蒸煮锅、杀菌锅等加热设备进行F值测试,对时间、温度进行校验,看是否符合要求,并要做好记录。

6)设立专职微机监控人员,对烟熏炉、杀菌锅等加热设备进行监控,并做微机监控记录,记录清楚当班杀菌总锅数、设备参数调整、异常锅数、异常原因等记录,当班结束后由当班主任签字,交车间统计留档备案。

14、内包装注意事项:

1)各种产品降到工艺要求范围内再包装,严格执行先进先出、先逐支挑捡后入袋的原则;产品出炉至内包装结束周转时间控制在工艺要求范围内。

2)中间要检查工作人员手套是否有破洞,口罩佩戴是否规范,身上有无头发;吃饭期间乳胶手套、围裙不许带出包装间,应放在生产区域本岗位专用托盘内,饭后不允许乱拿,各区域负责人重点监控饭后返岗时卫生消毒情况,由消毒员检查并做好记录;生产过程中禁止出现抓耳摸鼻现象。

15、金检、杀菌、外包装注意事项:

1)内包装后的产品要及时过金属检测仪或X光机,过出的异常产品单独存放,并再次检查,确认有异物的要先破坏挑出异物后因再按不合格品处理;正常品及时杀菌,待杀菌产品存放不得超过1小时(或及时入库降温)。

2)杀菌前要检查杀菌机的运行状况:校对杀菌水、冷却水温度、杀菌时间设定是否有偏差,杀菌时产品是否漂浮,如有偏差、有漂浮要及时处理;机手并每30分钟对温度、时间校验一次,做校验记录。杀菌及冷却温度要控制在工艺要求范围内,低温产品杀菌后及时入0-4℃库或在线降温烘干后直接包装,低温产品在杀菌间内存放产品不得超过30分钟。

3)杀菌水和冷却水要达到技术中心下发的杀菌用水标准,并做记录,禁止长时间不换水对产品造成污染;

16、卫生效果验证:

车间卫生消毒员至少每2小时用测氯试纸对消毒设施中药液的浓度进行测定一次。品质管理部随时对消毒药的配制及消毒情况、消毒热水的水温进行监督检查,并用ATP荧光仪随时对环境、人员、工器具的卫生清洁程度进行检测。