-

1 讲义

-

2 PPT

-

3 资料

棉纱线活性染料染色

根据客户来样设计棉纱线活性染料染色工艺。

一、实验准备

1.仪器设备:恒温水浴锅、电炉、分析天平、烘箱、玻璃棒、染杯、烧杯、量筒、电炉、容量瓶、吸量管、吸耳球、胶头滴管、温度计、角匙、

2.染化药剂:元明粉、纯碱、肥皂、碳酸钠,以上为工业纯。活性染料,为分析纯。

3.实验材料:棉纱

二、设计小样工艺

根据选用的染料性质、工艺、染色浓度等制定小样试样工艺,包括工艺流程、工艺条件、染液组成、助剂用量等。

打样前,先与生产计划部门统一认定生产方式,一旦确定,途中不宜改变。因为不同的生产方式,使用的染料、助剂用量也不相同。若生产设备不同,重新打样,打样处方绝对不可串用。

借助单色样卡,三原色拼色宝塔图及其他参考资料,初步确定打样总浓度及各拼色染料的拼色比例。通常可在初步确定的染料用量范围内,对同一色样同时开出两个以上的处方,同时打若干个色样,以判断色光走势。提高打样效率。

按初步拟定的小样工艺及处方打样,严格执行工艺,确保所打小样的准确性,并且纱线色光要均匀一致,出现色花的色样是无法对样的。操作过程中要注意保持操作台的整洁,以体现打样人员的训练素质。

打浸染色样时,小样的染色浴比尽可能与大样相符,防止产生差错。

1.小样实验操作步骤

(1)审样→制定仿色工艺及初始配方(纱线2g/块,浴比1:50)→配制染料母液(一般浓度为2g/L)→仿色打样。

(2)仿色小样与标样比较,通过目测找出浓淡差异及色光偏向,按配色原理进行调整,按调整处方重复前面仿色操作,得到再下一只仿色样。

(3)不断重复上述操作,直到原样色差符合要求为止。

(4)根据仿色结果,开出工艺单(包括工艺流程、处方及主要工艺条件)。

2.小样实验操作规范

小样实验要严格遵守操作规范,其评分细则见附表。

3.设计染色工艺

(1)染色处方及工艺条件

染色工艺处方及工艺条件见表1-3。

表1-3 染色处方及工艺条件表

类型 条件 | M型(升温法) | B型(恒温法) | ||

染料(o.w.f.) | 1~3 | ≤0.5 | 1~2 | ≥3 |

元明粉(g/L) | 15~50 | 2~4 | 25~45 | 40~50 |

纯碱(g/L) | 10~20 | 1~2 | 10~20 | 15~20 |

上染温度(℃) | 30~40℃ | 60~65℃ | ||

上染时间(分) | 30 | 30 | ||

固色温度(℃) | 65~70℃ | 60~65℃ | ||

固色时间(分) | 30 | 30 | ||

浴 比 | 1:50 | 1:50 | ||

后处理:冷水洗→皂洗(3g/L中性洗涤剂,浴比1:30,95℃以上2~3min)→热水洗→冷水洗

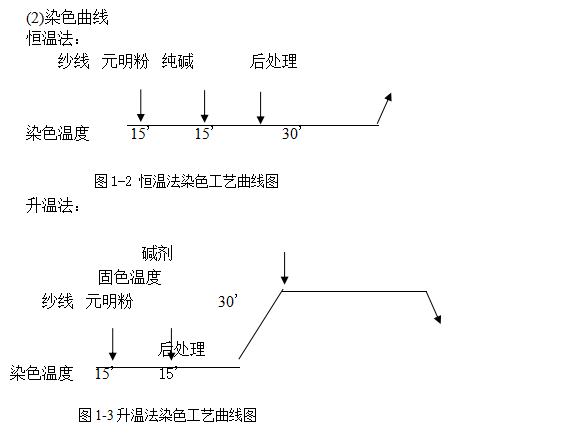

(3)工艺说明

①元明粉和纯碱用量应根据染料用量作适当增减,以保证染色效果最佳。

②若采用升温法,碱剂也可在升温前加入,这样有利于匀染。

③也可采用恒温染色法,M型、B型60~65℃。

4、结果测试

将仿色小样与标样对照比较,可借助灰色样卡目测色差,也可采用电脑测色仪评定色差。若色差不符合要求,找出浓淡差异及色光偏向,根据配色原理进行调整,再按调整处方重复仿色操作,得到下一个仿色样。不断重复上述操作,直至小样与标样的色差在允许范围内。

结合学生和实验室的实际情况,色差值:用电脑测色仪评定;匀染性:用目测判定。目测纱线均匀性按下列规定评分,若发现纱线严重不匀降一等评分。具体评分标准见附录。

根据仿色效果,开出工艺单(包括工艺流程,处方及主要工艺条件等)。

总之为了提高打小样的重现性,必须做到:打样用的纱线规格、批号应相同。称料吸料应精确;工艺方法与条件应恒定;操作规范且前后一致;重视操作细节,如量具正确使用,加料顺序皂煮时间和水洗方法保持一致等。打小样是一项细致复杂的工作,要仿出与标样颜色一样的小样不是一件容易的事,整个操作程序中,无论哪个环节出问题,小样的颜色马上会发生变化。

制在两者之间,不可超出范围;只有原始样而无确认样(一般是小样不必经过客户确认的而直接试产),或者只有确认样而无原始样时(一般是工厂提供色样而由客户确认的样),大样应有原始样或认可样为标准,色差应控制在4级以上。