-

1 知识链接

-

2 学习课件

-

3 学习视频

-

4 思政乐园

-

5 小节测验

-

6 教学教案

配气机构是控制发动机进气和排气的装置,其作用是按照发动机的工作循环和发火次序的要求,定时开启和关闭各缸的进、排气门,以便在进气行程时尽可能多的可燃混合气(汽油机)或空气(柴油机)进入气缸,在排气行程将废气快速排出气缸。配气机构是发动机的两大核心机构之一,其结构和性能的优劣直接影响发动机的总体性能。

一、配气机构的基本组成

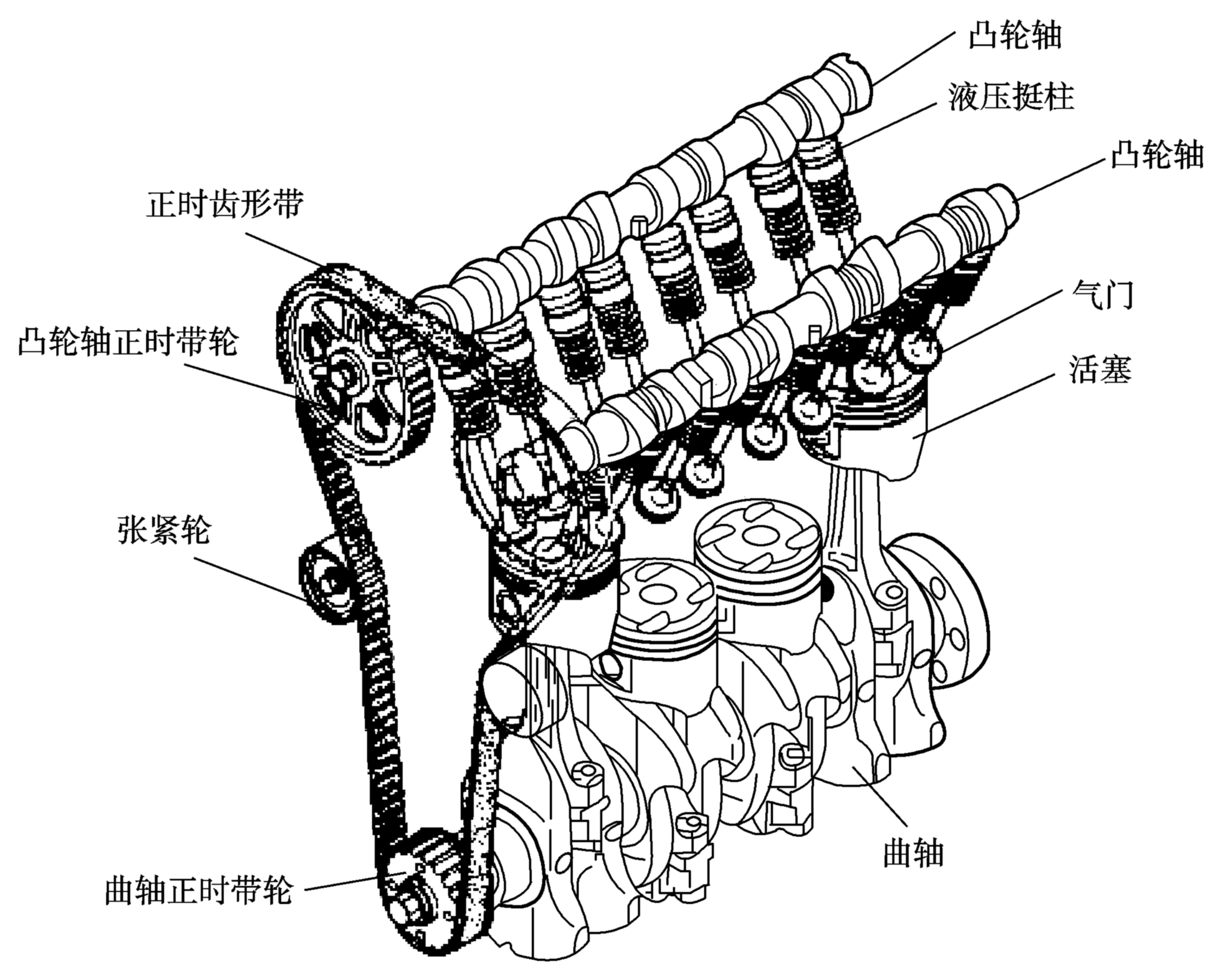

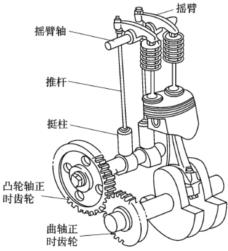

配气机构如图4-6-1所示。配气机构由气门组和气门传动组组成。气门组包括气门、气门座、气门导管和气门弹簧等部件。气门传动组主要包括凸轮轴、凸轮轴正时带轮、正时齿形带、张紧轮、气门挺柱等部件。

发动机工作时,曲轴通过曲轴正时带轮、正时齿形带、凸轮轴正时带轮驱动凸轮轴旋转,当凸轮轴转到凸轮的凸起部分顶到液压挺柱时,通过液压挺柱压缩气门弹簧,使气门离座,即气门开启。当凸轮凸起部分离开液压挺柱时,气门便在气门弹簧力的作用下上升而落座,气门关闭。

由于四冲程发动机每完成一个工作循环,曲轴旋转2周,而各缸进、排气门各开启1次,完成一次进气和排气,此时凸轮轴只旋转1周,因此,曲轴与凸轮轴的转速比为2:1,即凸轮轴正时带轮的齿数是曲轴正时带轮齿数的2倍。

图4-6-1 配气机构的组成

二、配气机构的类型

发动机配气机构形式多种多样,其主要区别在于气门布置形式和数量、凸轮轴布置形式和驱动方式。

1.顶置式气门配气机构

顶置式气门配气机构是应用最广泛的一种形式。它的主要特点是安装在气缸盖上,气门头部朝下,开启式向下运动。这种布置方式的优点是进气阻力小,充气系数大,燃烧室结构紧凑,有利于提高发动机的动力性和经济性。现代汽车发动机基本采用顶置式气门配气机构。若凸轮轴中置或下置式该机构的缺点就比较明显,即凸轮轴与气门相距较远,气门传动零件较多,结构较复杂,发动机的高度也有所增加等。

(1)单顶置凸轮轴式配气机构(SOHC)

单顶置凸轮轴式配气机构(Single Over Head Camshaft,即SOHC)是通过一根凸轮轴驱使进、排气门动作,其特征为气门和凸轮轴都设置在气缸盖上。凸轮轴由正时链条或正时齿形带驱动,如图4-6-2所示。

图4-6-2 单顶置凸轮轴无摇臂和摇臂轴配气机构

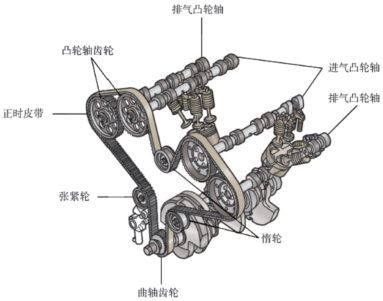

(2)双顶置凸轮轴式配气机构(DOHC)

顶置双凸轮轴式(Double Over Head Camshaft,即 DOHC),其进、排气门分别由各自的凸轮轴控制(气门排成两列),凸轮轴直接驱动气门,也可通过摇臂间接驱动气门,具有摇臂长度短、质量轻,以及驱动气门的相关部件易于适应高转速等优点。另外,由于进、排气凸轮轴是彼此相互独立的,所以增大了气门配置的自由度,火花塞可以设置在两根凸轮轴之间,即燃烧室的正中央。

如图4-6-3所示,四顶置凸轮轴配气机构与双顶置凸轮轴配气的基本机构原理大致相同,不同的是这种机构分别配置了两根进气凸轮轴和两根排气凸轮轴,一般用于V型发动机。

图4-6-3 四顶置凸轮轴式配气机构

2.凸轮轴中置和下置式配气机构

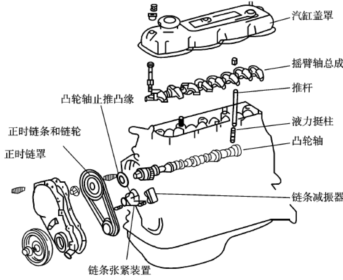

(1)凸轮轴中置式配气机构

如图4-6-4所示,中置凸轮轴配气机构是指进、排气门安装在气缸盖上,而凸轮轴安装在气缸体中上部的配气机构。中置凸轮轴配气机构的凸轮轴一般采用链条传动或正时齿形带传动,采用短推杆或省去推杆,但需要摇臂和摇臂轴。

图4-6-4中置式凸轮轴配气机构

(2)凸轮轴下置式配气机构

如图4-6-5所示,凸轮轴位于曲轴箱中部、位置较曲轴偏上的布置形式称为凸轮轴下置式配气机构。大多数货车和大中型客车发动机都采用这种形式。

图4-6-5 凸轮轴下置式配气机构

发动机工作时,曲轴通过正时齿轮驱动凸轮轴正时齿轮和凸轮轴旋转。当凸轮的凸起部位顶起挺柱时,经推杆和气门间隙调整螺钉推动摇臂绕摇臂轴摆动,压缩气门弹簧使气门开启。当凸轮的凸起部离开挺柱时,气门在气门弹簧力的作用下逐渐关闭。凸轮轴下置式配气机构特点是凸轮轴与曲轴位置靠近,可以简单地用一对齿轮传动,需要较长推杆、摇臂和摇臂轴等零部件,整个机构的刚度差。多用于转速较低的发动机,如货车用的柴油机等。

三、气门的布置方式

1.二气门式

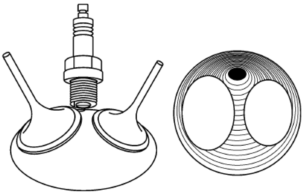

早期大多数发动机都采用每缸一进一排两个气门的结构形式,如图4-6-6所示。

图4-6-6 2气门式的结构形式

所有气门沿机体纵向排成一列的方式,以使结构简化。这样,相邻两缸的同名气门(同是进气门或排气门)就有可能使用一个气道,以使气道简化和获得较大的气道通过截面。也有的发动机将进、排气门交替布置,每缸单独设置气道,这样有助于气缸盖的均匀冷却。柴油机的进、排气门一般都分置于机体的两侧,以避免排气对近期的加热效应而影响进气量。化油器式汽油机因需要排气对进气的预热,进排气门通常置于同一侧。电控汽油喷射发动机进气歧管内流动的是纯空气,也不需对进气歧管预热,其进排气门可分置于机体两侧。

为了改善气缸的换气,有可能的条件下,应尽量加大气门头部直径,特别是进气门的直径,以便能够多进气。然而,每缸两个气门,气门的直径最大也不能超过气缸直径的一半。当气缸直径较大,活塞平均速度又较高时,每缸一进一排的气门结构就不能保证良好的换气质量。

2.四气门或五气门式

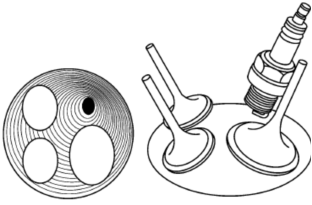

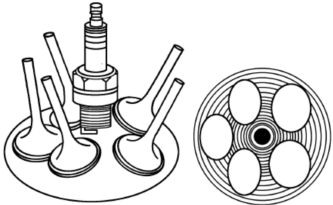

从20世纪80年代开始,世界各大汽车厂商竞相开发多气门发动机,先后推出了三气门(如图4-6-7)、四气门(如图4-6-8)和五气门(如图4-6-9)等多气门发动机配气机构。

图4-6-7 3气门式的结构形式 图4-6-8 4气门式的结构形式

图4-6-9 5气门式的结构形式

在多气门发动机中尤以四气门发动机配气机构技术最完善,动力性和经济性最好,使用最广泛,目前处于主流地位,如丰田卡罗拉1ZR发动机就采用了两进、两排的四气门,火花塞布置在气缸的中央,不仅有利于混合气的形成和燃烧,还使气缸盖的结构、布局更合理。又如一汽捷达都市先锋、捷达王轿车的EA113型发动机采用了五气门(三进两排)技术,尽可能大地增加了进气通道截面,使换气质量大大的提高。此外,采用四气门或五气门后还可适当减小气门升程,改善配气机构的动力性。所以,这两种结构多用于重型货车的V形柴油机或高级轿车的发动机上。