肉制品干燥技术分类

干燥既是一种保存手段,又是一种加工方法。肉制品干制方法通常分为自然干燥和人工干燥,包括晾晒、烘炒、烘培、减压干燥、微波干燥等。目前,国内肉制品干燥方式基本有如下几种:

1.自然干燥(晾晒)

1.自然干燥(晾晒)

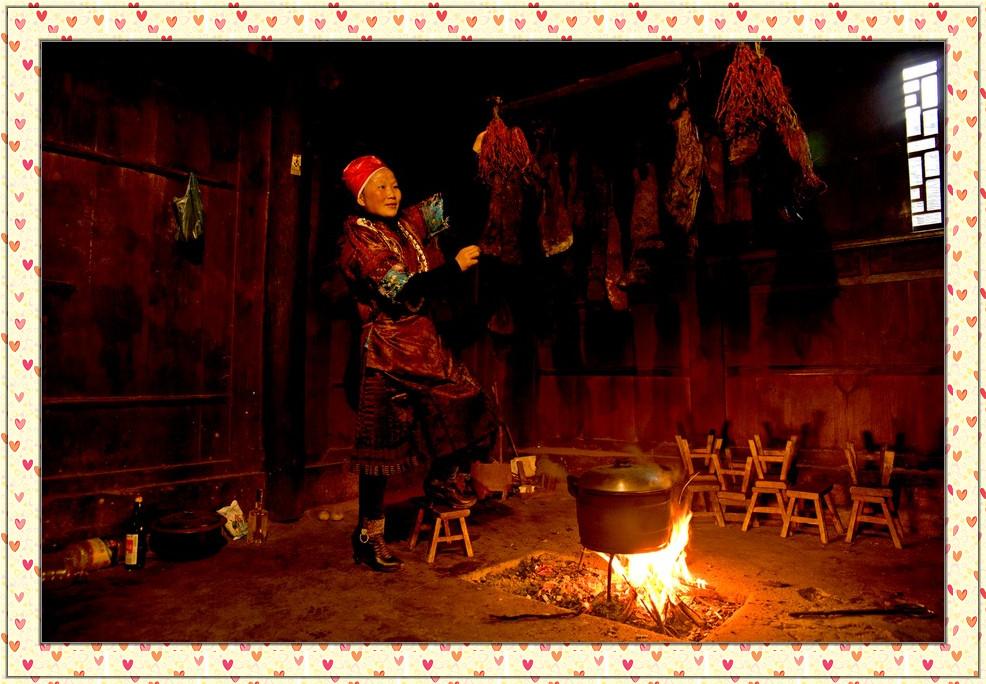

晾晒是一种最古老的自然干制方法。其设备简单,加工费用较低。但是受自然条件限制,对晾晒的时间和温度难以控制,一般大规模生产干制品不宜采用,只能将晾晒作某些肉制品加工的辅助工序,如风干香肠的干制等。晾晒分晒干和风干两种:利用日光来蒸发水分称为晒干;以半挂式摊铺方式在通风的室内自然晾干、阴干称为风干。

2.烘炒干制

烘炒干制法亦称传导干制。靠间壁的导热将热量传给与壁接触的物料。由于湿物料与加热的介质(载热体)不是直接接触,又称间接加热干燥。使用的热力分直接加热(煤、柴等)、蒸汽加热(双层锅)和电热三类。可以在常温下干燥,亦可在真空下进行。加工肉松都采用这种方式,先将肉煮烂,然后在锅中不断翻炒,蒸发水分,达到干燥目的。

3.烘房干燥(烘焙、熏制)

利用烘房来蒸发肉制品水分的方法称为烘房干燥(烘焙)。这是目前国内应用最为广泛的一种干制方法,除肉松外,大多数干制品都采用此法。烘焙的热力来源为直接火(火柴、木炭、煤、煤气、天然气等)。烘房干燥以高温的热空气为热源,借对流传热将热量传给物料,故称直接加热干燥。热空气既是热载体又是湿载体。一般对流干燥多在常压下进行。因为在真空干燥情况下,由于气相处于低压,热容量很小,不能直接以空气为热源,必须采用其他热源。对流干燥室中的气温调节比较方便,物料不至于过热,但热空气离开干燥室时,带有相当大的热能。因此,对流干燥热能的利用率较低。

熏制是烘房干燥比较特殊的一种,是利用燃料没有完全燃烧的烟气对肉品进行烟熏,以烟熏来改变产品的口味和提高品质的一种加工方法。熏制过程中对产品起到加热作用,常伴随产品脱水干燥,因此熏制工艺的概 念既包含有熏制,又有脱水干燥、酶的成熟和烘烤的目的。通过烟熏和特有风味的形成,肉被加工成类型完全不同的制品。腊肉和腊肠等产品的烘房干燥通常要采用熏制工艺。肉制品进行烘房干燥时,温度对内部水分扩散的影响很大。干燥温度过高,恒速干燥阶段缩短,很快进入降速干燥阶段,干燥速度反而下降。因为在恒速干燥阶段,水分蒸发速度快。肉块的温度较低,不会超过其湿球温度,加热对肉的品质影响较小。但进入降速干燥阶段,表面蒸发速度大于内部水分扩散速率,致使肉块温度升高,极大的影响肉的品质,且表面形成硬膜,使内部水分扩散困难,降低了干燥速率,导致肉块内部水分含量过高,使肉制品在储藏期间腐烂变质,故确定干燥工艺参数时要加以注意。在干燥初期,水分含量高,可适当提高干燥温度,随着水分减少应及时降低干燥温度。现在有人报道在完成恒速干燥阶段后,采用回潮后再行干燥的工艺效果良好。据报道,用煮熟肌肉在回转式烘干机中干燥过程中出现了多个恒速干燥阶段。干燥和回潮交替进行的新工艺有效地克服了肉块表面下硬和内部水分过高这一缺陷。除了干燥温度外,湿度、通风量、肉块的大小、摊铺厚度等都影响干燥速度。常压于燥时温度较高,挥发性芳香成分易逸失,但干燥肉制品特有的风味也在此过程中形成。

念既包含有熏制,又有脱水干燥、酶的成熟和烘烤的目的。通过烟熏和特有风味的形成,肉被加工成类型完全不同的制品。腊肉和腊肠等产品的烘房干燥通常要采用熏制工艺。肉制品进行烘房干燥时,温度对内部水分扩散的影响很大。干燥温度过高,恒速干燥阶段缩短,很快进入降速干燥阶段,干燥速度反而下降。因为在恒速干燥阶段,水分蒸发速度快。肉块的温度较低,不会超过其湿球温度,加热对肉的品质影响较小。但进入降速干燥阶段,表面蒸发速度大于内部水分扩散速率,致使肉块温度升高,极大的影响肉的品质,且表面形成硬膜,使内部水分扩散困难,降低了干燥速率,导致肉块内部水分含量过高,使肉制品在储藏期间腐烂变质,故确定干燥工艺参数时要加以注意。在干燥初期,水分含量高,可适当提高干燥温度,随着水分减少应及时降低干燥温度。现在有人报道在完成恒速干燥阶段后,采用回潮后再行干燥的工艺效果良好。据报道,用煮熟肌肉在回转式烘干机中干燥过程中出现了多个恒速干燥阶段。干燥和回潮交替进行的新工艺有效地克服了肉块表面下硬和内部水分过高这一缺陷。除了干燥温度外,湿度、通风量、肉块的大小、摊铺厚度等都影响干燥速度。常压于燥时温度较高,挥发性芳香成分易逸失,但干燥肉制品特有的风味也在此过程中形成。

4.减压干燥

食品置于真空中,随着真空度的不同,在适当的温度下,其所含水分则蒸发或升华。采用减压干燥,随着真空度的不同,无论是水的蒸发还是冰的升毕,都可以制得干制品。因此肉品的减压干燥有真空干燥和冻结干燥两种。

真空干燥是指肉块在未达结冰温度的真空状态(减压)下加速水分的蒸发而进行干燥。真空干燥时,在干燥初期,与常压干燥时相同。存在着水分的内部扩散和表面蒸发。但在整个干燥过程中,则主要为内部扩散与内部蒸发共同进行干燥。因此,与常压干燥相比较干燥时间缩短。表面硬化现象减小。真空干燥虽使水分在较低温度下蒸发干燥,但因蒸发而芳香成分的逸失及轻微的热变性在所难免。

冻结干燥是将肉块急速冷冻至40~30℃,将其置于可保持真空度13~133Pa的干燥室中,因冰的升华而进行干燥。冰的升华速度,是由干燥室的真空度及升华所需要的热量所决定。另外,肉块的大小、薄厚均有影响。冻结干燥法虽需加热,但并不需要高温,只供给升华潜热并缩短其干燥时间即可。冻结干燥后的肉块组织为多孔质,且其含水量少,故能迅速吸水复原,是方便面等速食品的理想辅料。同理储藏过程中也非常容易吸水,且其多孔质与空气接触面积增大,在储藏期间易被氧化变质,特别是脂肪含量高时更是如此。冻结干燥法最能保持原来产品的性质,加水后能迅速恢复原来的状态。保持原有成分,很少发生蛋白质变性,但设备较复杂,投资大,费用高。

5.微波干燥

用蒸汽、电热、红外线烘千制肉制品时,耗能大,时间长,易造成外焦内湿现象。利用新型微波能技术则可有效地解决以上问题。在微波一旦接触到肉块时就会在肉块内外转化成热。而无需热传导、辐射、对流,在短时内即可达到干燥的目的,且使肉块内外受热均匀,表面不易焦煳。但微波干燥设备有投资费用较高、干制肉制品的特征性风味和色泽不明显等缺点。

相关阅读: