巴氏杀菌乳

(一)工艺流程

原料乳验收一过滤或净化一标准化一预热均质一杀菌一冷却一灌装一封口一装箱一冷藏

(二)质量控制方法(以全脂巴氏杀菌乳为例)

(二)质量控制方法(以全脂巴氏杀菌乳为例)

1.标准化

我国食品卫生标准规定,杀菌乳的含脂率为3.1%,蛋白质2.9%。因此,凡不合乎标准的原料乳,都必须进行标准化,才能用于巴氏杀菌乳的生产。

2.预热

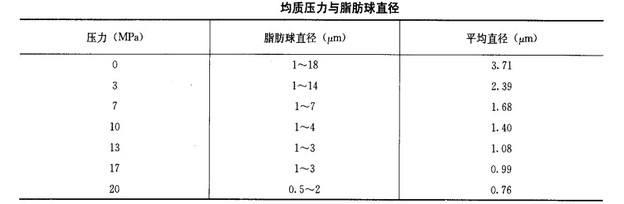

均质、杀菌均质乳具有下列优点:①风味良好,口感细腻。②不产生脂肪上浮现象。③表面张力降低,改善牛乳的消化、吸收程度,适于喂养婴幼儿。通常荷兰牛的乳中,75%的脂肪球直径为2.5~5.0tLm,其余为0.1~2.2tLm。均质后的脂肪球大部分在1.0tzm以下。

用LTLS法生产巴氏杀菌乳时,一般于杀菌之前进行均质。均质效果与温度有关,所以须先预热。如果采用HTST杀菌法则均质机装在预热段后、杀菌段之前。牛乳进行均质时的温度宜控制在50~65℃,在此温度下乳脂肪处于熔融状态,脂肪球膜软化,有利于提高均质效果。一般均质压力为15~20MPa。使用二段均质机时,第一段均质压力为15~20MPa,第二段均质压力3~5MPa。均质后的脂肪球大部分在1.0μm以下。

3.冷却

乳经杀菌后,虽然绝大部分细菌都已被杀灭,但在以后各项操作中还有被污染的可能。为了抑制牛乳中细菌的发育,增加保存性,需及时进行冷却至2~4℃后灌装。

4.灌装、冷藏

以前国内乳品厂采用的灌装容器主要为玻璃瓶和塑料瓶。目前已逐步发展为塑料袋和涂塑复合纸袋包装。

灌装后的乳制品及时送入冷库作销售前的暂存。冷库温度一般为4~6℃。欧美国家巴氏杀菌乳贮藏期为1周,国内为1~2d。

灭菌乳

(一)灭菌乳及无菌包装的概念

灭菌乳是指牛乳在密闭系统连续流动中,进行135~150℃的高温及不少于1s的灭菌处理,杀灭乳中所有的微生物,然后进行无菌包装(aseptic packge),即将灭菌乳在无菌条件下装入杀菌的容器内,可在常温下贮存较长时间。

(二)灭菌乳的加工原理

细菌的热致死率随着温度的升高大大超过此间牛乳的化学变化的速率,例如维生素破坏,蛋白质变性及褐变速率等。研究表明在温度有效范围内,热处理温度每升高10℃,牛乳中所含幼稚菌孢子的破坏速率提高11~30倍,即:

![]()

根据Vant、Hoff规则,温度每升高10℃,反应速率增大2~4倍,即:

t=(Kt+10)/Kt=2~4

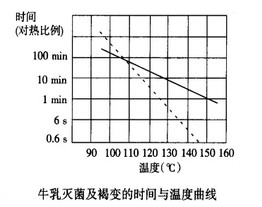

对牛乳加热过程中的化学变化,如褐变现象仅增大2.5~3.0倍,意味着杀菌温度越高,其杀菌效果越大,而引起的化学变化却很小。研究表明,100℃、600rain的灭菌效果,相当于150℃、0.36min的灭菌效果,但褐变程度前者为100 000,而后者仅为97,显示出超高温灭菌的优越性。从理论上讲,温度升高并无限度,但如果温度升高,其时间须相应缩短。

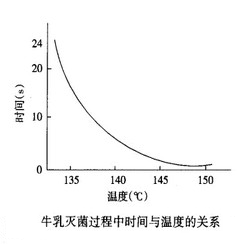

从图中可以看出,150℃的灭菌温度实际上保持的时间不到1s。若按流速计算,其最小的保持时间仅0.6s。因此温度超过150℃时,在工艺上要求如此图,牛乳灭菌过程中时间与温度的关系短暂时间内达到准确控制则非常困难,因为牛乳流速稍微波动就会产生相应影响。因此,目前超高温灭菌工艺是以150℃为最高点,一般采用135~150℃的灭菌温度。

(三)灭菌乳生产工艺及质量控制

1.灭菌乳加工工艺原料乳预处理一超高温灭菌一均质一冷却一无菌平衡贮罐一无菌灌装。

2.灭菌乳加工质量控制方法

(1)原料乳:用于生产灭菌乳的牛乳必须新鲜,有正常的酸度、盐类平衡和乳清蛋白质含量(不得含初SL)。牛乳必须至少在75%的酒精浓度中保持稳定。

(2)灭菌条件:可采用不同的加热温度与时间组合,例如110~120℃、15~20min,一般为装瓶后在加压器加热灭菌;或140~150℃、2~5s,选用板式热交换器或管式热交换器先灭菌,然后在无菌条件下包装。

牛乳在高温下保持较长时间,可能产生一些化学反应,如蛋白质同乳糖发生美拉德反应;蛋白质发生某些分解产生不良气味,产生焦糖味;某些蛋白质变性而沉淀。这些都是生产灭菌乳所不允许的。

图中实线为牛乳褐变之下限,虚线为完全灭菌之下限。因此选择灭菌条件必须在该两线之间。可以看出,选择110~120℃、15~20min两线之间的距离甚短,而选择137~145℃、2~5s时,两线之间的距离较长,产生变色及其他缺陷的 时间危险陛较小,再加上控制及经济消耗等方面的因素,耐热比例)加工灭菌乳一般多采用137~145℃、2~5s的灭菌条件。

(3)超高温灭菌:

①直接蒸汽加热法:牛乳先经预热后,将蒸汽直接喷射入牛乳中,使乳在瞬间被加热到140℃,然后进人真空室由于蒸发立即冷却,最后在无菌条件下进行均质、冷却。牛乳温度变化如下:

原料乳(5℃)一预热至75℃一蒸汽直接加热至140℃、4s一冷却至76℃一均质(压力15~25 MPa)一冷却至20℃一无菌贮罐一无菌包装

牛乳的预热和冷却可采用管式或片式热交换器。 ②间接加热法:乳在板式热交换器内被高温灭菌乳预热至66℃(同时高温灭菌乳被冷却),15~25MPa的压力下进行匀质后,进入板式热交换器的加热段,被热水系统加热至137℃,热水温度由喷入热水中的蒸汽量控制(热水温度为139℃)。然后,137℃的热乳进入保温管保温4s。离开保温管后,灭菌乳进入无菌冷却段,被水冷却。从137℃降温至76℃,最后进入回收段,被5℃的进乳冷却至20℃。牛乳温度变化条件大致如下:

②间接加热法:乳在板式热交换器内被高温灭菌乳预热至66℃(同时高温灭菌乳被冷却),15~25MPa的压力下进行匀质后,进入板式热交换器的加热段,被热水系统加热至137℃,热水温度由喷入热水中的蒸汽量控制(热水温度为139℃)。然后,137℃的热乳进入保温管保温4s。离开保温管后,灭菌乳进入无菌冷却段,被水冷却。从137℃降温至76℃,最后进入回收段,被5℃的进乳冷却至20℃。牛乳温度变化条件大致如下:

原料乳(5℃)一预热至66℃一加热至137℃一保温(4s)一水冷却至76℃一进乳冷却至20℃一无菌贮罐一无菌包装

用间接加热法灭菌时,牛乳的预热、加热灭菌及冷却在同一个板式热交热器的不同交换段内进行,牛乳不与加热或冷却介质接触,可以保证产品不受外来物质污染。

间接法和直接法一样,工艺条件必须有严密的控制。在投入物料之前,先用水灌人物料系统进行循环加热,达到灭菌温度,将设备灭菌30min,操作时由定时器自动控制。如果灭菌进行过程中,温度达不到灭菌条件,定时器回到零,待达到温度后,再重新开始计时30min,可保证投料前设备的无菌状态。

(4)无菌贮罐:灭菌乳在无菌条件下被连续地从管道内送往包装机。为了平衡灭菌机及包装机生产能力的差异,并保证在灭菌机或包装机中间停车时不致产生相互影响,可在灭菌机和包装机之间安装一个无菌贮罐,起缓冲作用。无菌乳进入贮罐,不允许被细菌污染,因此,进出贮罐的管道及阀、罐内同乳接触的任何部位,必须一直处于无菌状态。罐内空气必须是经过滤后的无菌空气。如果灭菌机及无菌包装机的生产能力选择恰当,亦可不装无菌贮罐,因为灭菌机的生产能力有一定伸缩性,且可调节少量灭菌乳从包装机返回灭菌机。无菌贮罐的能力一般为3.5~20.0。

(5)无菌包装:要达到灭菌乳在包装过程中不再污染细菌,则灌乳管路、包装材料及周围空气都必须灭菌。包装材料为平展纸卷,先经过氧化氢溶液(浓度为30%左右)槽,达到化学灭菌的目的。当包装纸形成纸筒后,再经一种由电器元件产生的辐射热辐射,即可达到加热灭菌的目的。同时将过氧化氢转换成向上排出的水蒸气和氧气,使包装材料完全干燥。灭菌空气系统采用压缩空气,从注料管周围进入纸卷,然后由纸卷内周向上排出,同时受电器元件加热,带走水蒸气和氧气。无菌包装的UHT灭菌乳在室温下可贮藏6个月以上。

(四)超高温灭菌对乳营养价值的影响

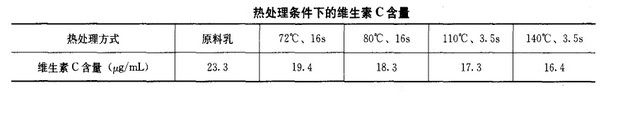

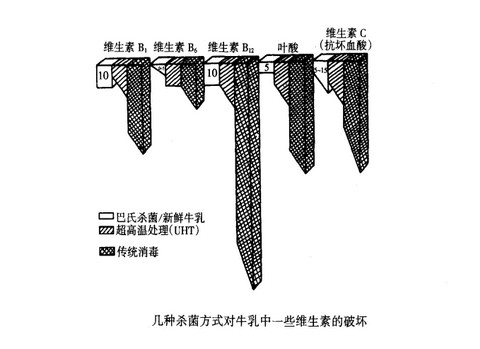

在牛乳营养成分中,维生素受超高温杀菌的破坏最严重,其次是矿物质损失。脂溶性维生素(维生素A、维生素D和维生素E)和B族维生素(泛酸、尼克酸和生物素等)受UHT杀菌影响很少。核黄素(维生素t32)对热稳定,但遇光分解。UHT杀菌会造成20%以上维生素B,和30%以上维生素B的损失,而保持式杀菌对它们的损失率分别为50%以上和100%。热处理期问维生素C损失一部分,但在贮存期间的损失更大,下图表示牛乳中维生素C在不同加热强度下的含量。

可以看出,UHT杀菌对维生素的破坏程度仅比巴氏杀菌稍严重,但比传统消毒方法温和得多。

相关阅读: