乳粉加工工艺流程

操作要点

1.原料验收

只有幼稚的原料乳才能生产处优质的乳粉,原料乳必须符合国家标准规定的各项要求,严格的进行感官检验、理化检验和微生物检验。

2.标准化

①乳脂肪标准化;

②成品中含有25%-30%的脂肪。

蔗糖标准化:国家标准规定全脂甜乳粉的蔗糖含量为20%以下。生产厂家一般控制在19.5%-19.9%之间;加糖法有:

①净乳之前加糖;

②将杀菌过滤的糖浆加入浓乳中;

③包装前加蔗糖细粉于干粉中;

④予处理前加一部分,包装前再加一部分。

小知识

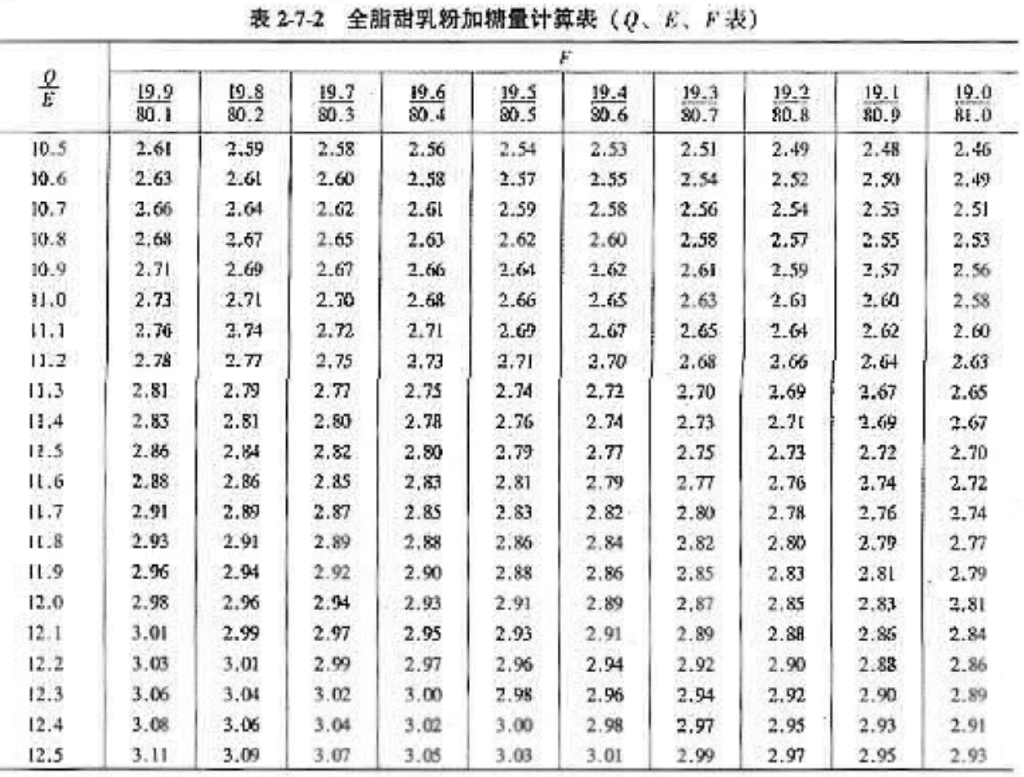

加糖量的计算方法

根据“比值”不变的原则,即原料乳中蔗糖与干物质之比等于乳粉成品中蔗糖与干物质之比,安一下式计算加糖量:

Q=E·F

式中Q-蔗糖加入量(%)

E-原料乳中干物质含量(%)

F-甜乳粉中蔗糖与干物质之比

3.均质

生产全脂乳粉、全脂甜乳粉以及脱脂乳粉时,一般不必经过均质操作,但若乳粉的配料中加入了植物油或其他不易混匀的物料时,就需要进行均质操作;

均质时的压力一般控制在14-21MPa,温度控制在60℃为宜;

均质后脂肪球变小,从而可以有效的防止脂肪上浮,并易于消化吸收。

4.杀菌

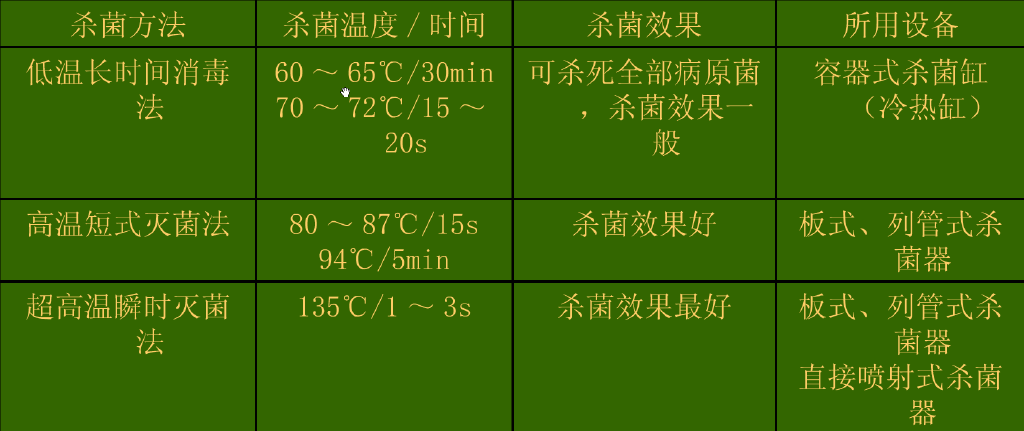

原料的杀菌方法必须根据成品的特性进行适当选择。生产全脂乳粉时,杀菌温度和保持时间对乳粉的品质特别是溶解度和保藏性有很大影响。一般认为,高温杀菌可以防止或推迟乳脂的氧化但高温长时加热会严重影响乳粉的溶解度,最好是采用高温短时杀菌方法。常用杀菌方法如下表:

5.真空浓缩

牛乳杀菌后立即泵入真空蒸发器进行减压(真空)浓缩,除去乳中大部分水分(44-55%),然后进入干燥塔中进行喷雾干燥,以利于提高产品质量和降低成本。

真空浓缩的设备

设备种类

按加热部分的结构可分为盘管式、直管式和板式三种;按其二次蒸汽利用与否,可分为单效和多效浓缩设备。

设备特点

a 盘管式真空浓缩罐属于落后设备,蒸汽(蒸发1kg水消耗汽1.1kg以上)、耗水量大,洗刷不便。

b直管外加热式单效蒸发1kg水需1.1kg蒸汽(同盘管式浓缩罐一样)。双效每蒸发1kg水仅需要0.41kg蒸汽(包括杀菌用蒸汽)

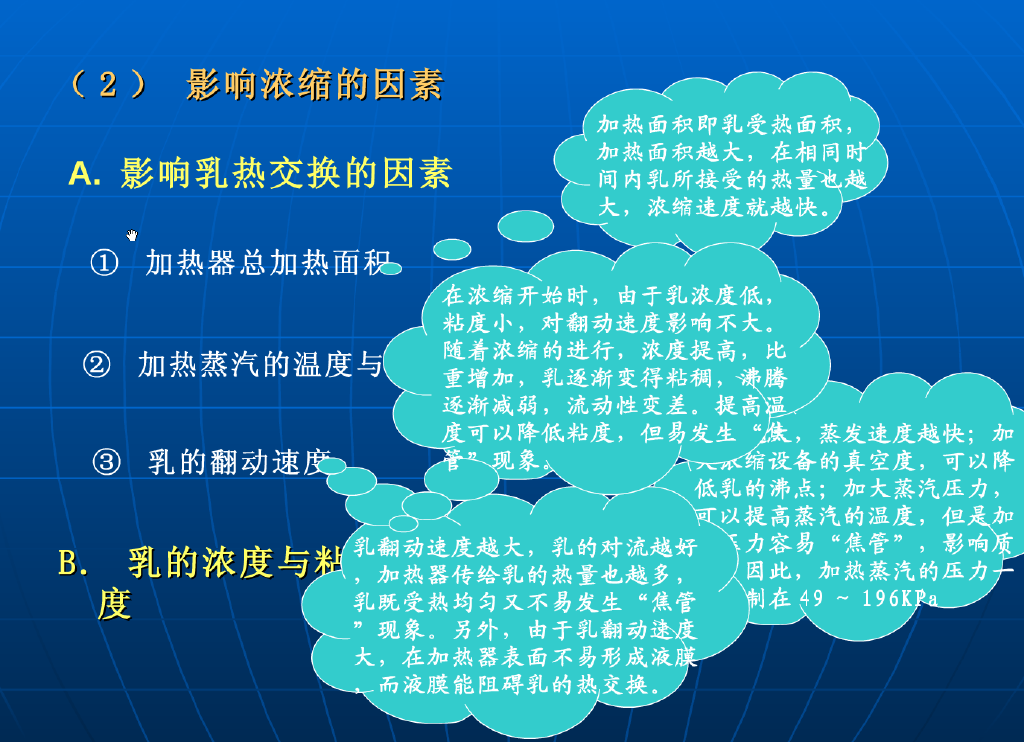

影响浓缩的因素

浓缩工艺控制

浓缩终点一般要求原料乳浓缩至原体积的1/4,乳干物质达到45%左右。浓缩后的乳温一般约47-50℃,这时的浓乳浓度应为14-16°Be',比重为1.089-1.00;若生产大颗粒甜乳粉,浓乳浓度可提高至18-19°Be'。

6.干燥 浓缩

浓缩

干燥浓缩后的乳打入保温罐内,立即进行的干燥。

乳粉常用的干燥方法可以采用滚筒干燥法和喷雾干燥法。

由于滚筒干燥生产的乳粉溶解度滴,现已很少采用。

现在国内外广泛采用喷雾干燥法(Spray Drying Method),包括离心喷雾法和压力喷雾法。

1.喷雾干燥法原理:

浓乳在高压或离心力作用下,经过雾化器在干燥室内喷出,形成雾状。刺客的浓乳变成了无数微细的乳滴(直径约为10-200μm),大大增加了浓乳表面积。

微细乳滴一经与鼓入的热风接触,其水分便在0.01-0.04s的瞬间内蒸发完毕,雾滴被干燥成细小的球形颗粒,单个或数个粘连飘落到干燥室底部,而水蒸气被热风带走,从干燥室的排风口抽出。整个干燥过程仅需15-30s左右。

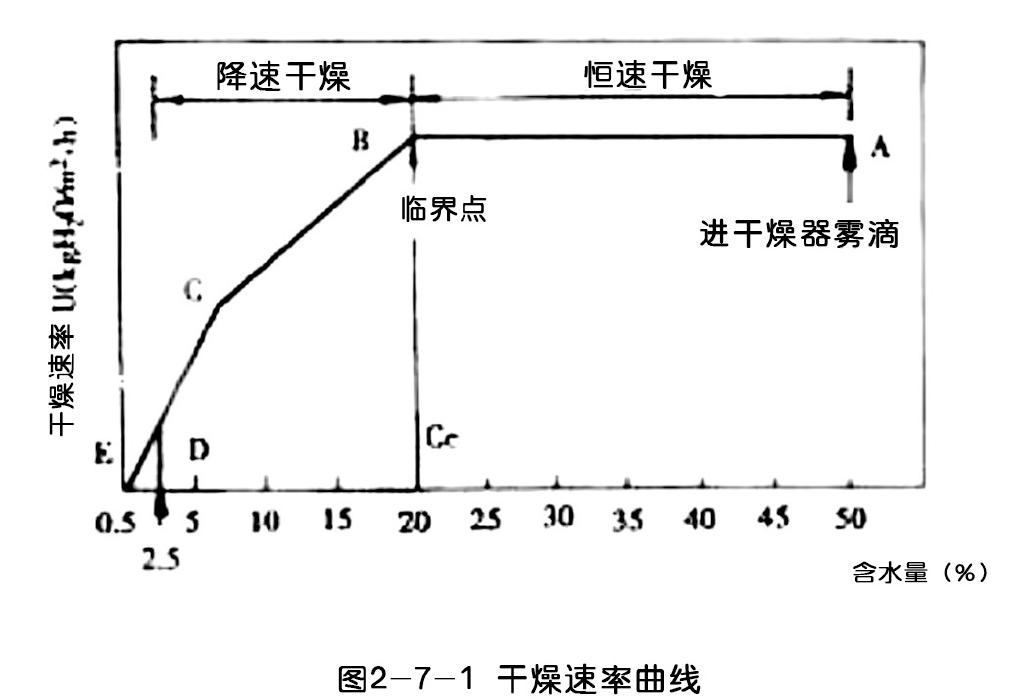

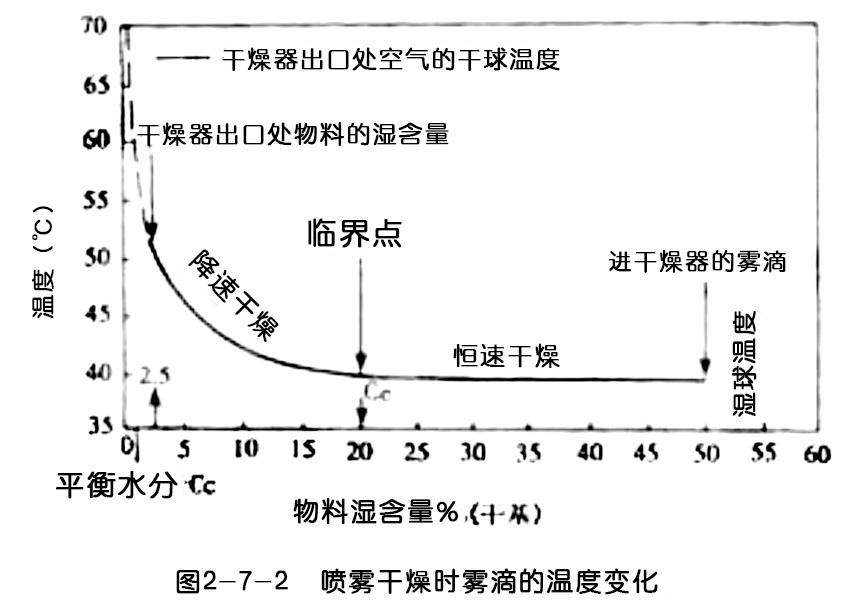

一般来说喷雾干燥过程分为两个阶段,即恒速干燥阶段和降速干燥阶段。

1)预热阶段

预热阶段干燥介质传给微粒的热量用于微粒表面的水分气化所需要的热量达到平衡为止,干燥速度便迅速增大至某一个最大值,即进入下一个阶段。

2)恒速干燥阶段:当干燥速度达到最大值后,立即进入恒速干燥阶段。在此阶段中,水分蒸发速度由蒸汽穿过周围空气膜的扩散速度所决定,而乳滴温度可以近似地等于周围热空气的湿球平均温度(一般为50-60℃)。这个阶段乳滴内部水分的扩散速度大于或等于乳滴表面的水分蒸发速度。干燥速度主要取决于干燥介质的状态(温度湿度和气流状况等)。

恒速干燥阶段的时间是极为短暂的,一般仅需几分之一秒或几十分之一秒。当乳滴中水分扩散速度不能使乳滴表面水分保持饱和状态时,干燥即进入江苏干燥阶段。

3)降速干燥阶段

当水分蒸发速度大于乳滴内部水分的扩散速度时,则水蒸气在微粒内部形成,乳中的结合水部分被除掉。

若此时颗粒呈可塑性,就会形成中空的干燥乳粉颗粒,乳粉颗粒的温度将逐步地超出周围热空气的湿球温度,并逐渐地接近于周围热空气的温度。乳粉的水分含量也接近于或等于该热空气温度下的平衡水分,即喷雾干燥的极限水分,这时便完成了干燥过程。

次阶段的干燥时间较恒速干燥阶段成长,一般为15-30s

2.喷雾干燥剂的特点:

①干燥速度快,物料受热时间短;

②干燥温度低,乳粉质量好;

③工艺参数可调,容易控制质量;

④产品不易污染,卫生质量好;

⑤产品呈松散状态不必再粉碎;

⑥操作调节方便,机械化、自动化程度高,有利于连续化和自动化生产。操作人员少,劳动强度低。具有较高的生产效率。

3.喷雾干燥不足之处:

①干燥箱(塔)体积庞大,投资大;

②耗能耗电多;

③粉尘粘壁现象严重。

7.出粉、冷却、包装

①出粉与冷却

干燥的乳粉,落入干燥室的底部,粉温可达60℃。尽快出粉。

②筛粉与贮粉

筛粉:筛底网眼为40-60目。

贮粉:冷却的乳粉经过一定时间(12-24h)的贮藏后再包装为好。